Plusieurs facteurs critiques déterminent le retrait lors du frittage. Le processus est fondamentalement influencé par les caractéristiques de la poudre brute, la compaction initiale de la pièce et les conditions précises du cycle thermique, y compris la température, le temps et l'atmosphère. Chacun de ces éléments joue un rôle distinct et interconnecté dans la détermination de la densité et des dimensions finales du composant.

Le frittage n'est pas un simple processus de chauffage ; c'est une transformation contrôlée au niveau atomique. Comprendre que le retrait est une conséquence directe de l'élimination de la porosité vous permet de manipuler les variables d'entrée — de la taille des particules à la vitesse de chauffage — pour obtenir un résultat prévisible et souhaité.

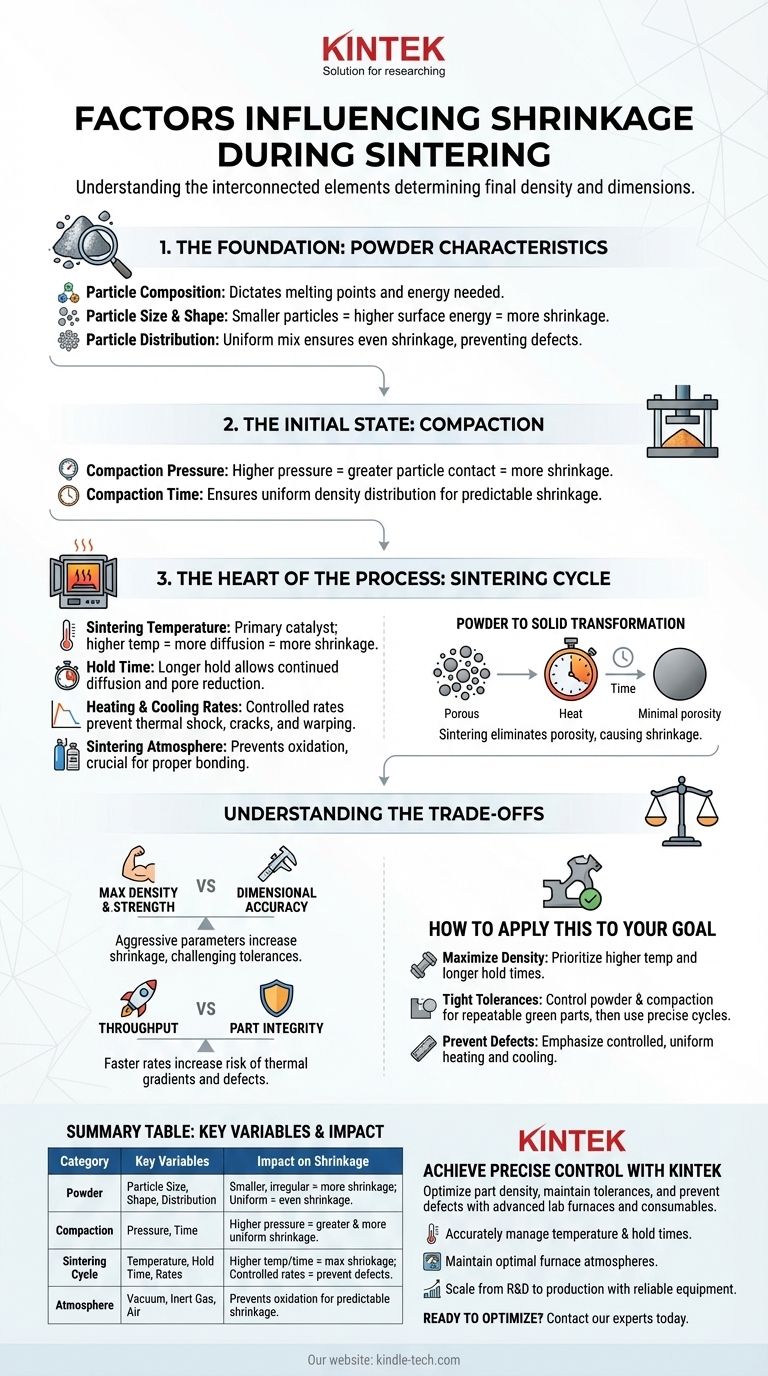

La Fondation : Caractéristiques de la Poudre

Le parcours vers une pièce finie commence avec la matière première. Les propriétés inhérentes de la poudre établissent la base de la manière dont le matériau se comportera pendant le frittage.

Composition des Particules

La composition chimique de la poudre est le facteur le plus fondamental. Les différents métaux, alliages ou céramiques possèdent des points de fusion, des vitesses de diffusion et des propriétés thermiques uniques, qui dictent tous l'énergie nécessaire pour initier et achever le processus de frittage.

Taille et Forme des Particules

Les particules plus petites possèdent un rapport surface/volume plus élevé. Cette énergie de surface élevée est une force motrice principale du frittage, conduisant généralement à un retrait plus rapide et plus important, car le système recherche un état d'énergie plus faible. Les particules de forme irrégulière peuvent également augmenter le contact interparticulaire, influençant davantage la densification.

Distribution des Particules

Une distribution uniforme des tailles de particules est essentielle pour des résultats prévisibles. Un mélange homogène assure que le retrait se produit uniformément dans toute la pièce, prévenant ainsi la déformation, les contraintes internes ou les zones de densité incohérente.

L'État Initial : Le Rôle de la Compaction

La compaction, ou le moulage, crée la pièce « verte » — le précurseur non fritté. La densité et l'intégrité de cet état initial ont un impact direct sur l'étape de frittage subséquente.

Pression de Compaction

Une pression de compaction plus élevée force les particules à se rapprocher, augmentant la densité initiale de la pièce verte. Ce contact particule-particule amélioré facilite la diffusion atomique qui entraîne la densification, influençant directement le taux et l'étendue du retrait.

Temps de Compaction

Bien que secondaire par rapport à la pression, la durée de la compaction aide à assurer que la densité est répartie uniformément dans toute la pièce. Cette uniformité est essentielle pour un retrait prévisible pendant la phase de chauffage.

Le Cœur du Processus : Le Cycle de Frittage

Le cycle thermique est l'endroit où se produit la transformation de la poudre compactée en un objet solide. Chaque variable de cette étape doit être contrôlée avec précision.

Température de Frittage

La température est le catalyseur principal du frittage. Des températures plus élevées fournissent l'énergie thermique nécessaire aux atomes pour diffuser à travers les frontières des particules, comblant les vides (pores) entre elles et provoquant le retrait et la densification de la pièce.

Temps de Maintien

La durée pendant laquelle la pièce est maintenue à la température de frittage maximale est critique. Un temps de maintien plus long permet au processus de diffusion de se poursuivre plus longtemps, entraînant une plus grande réduction des pores et, par conséquent, plus de retrait. Par exemple, augmenter le temps de maintien de 30 à 60 minutes peut réduire la taille des pores jusqu'à 25 %.

Vitesse de Chauffage et de Refroidissement

La vitesse à laquelle la pièce est chauffée (montée en rampe) et refroidie affecte l'uniformité du processus. Un taux contrôlé et constant empêche le choc thermique et assure que la pièce entière se rétracte de manière cohérente, minimisant le risque de fissures ou de déformation.

Atmosphère de Frittage

L'atmosphère à l'intérieur du four — qu'il s'agisse d'un vide, d'un gaz inerte comme l'argon ou d'air — est cruciale. Elle empêche les réactions chimiques indésirables comme l'oxydation, qui peuvent inhiber la liaison entre les particules et affecter négativement les propriétés finales du composant.

Comprendre les Compromis

L'optimisation du processus de frittage implique toujours d'équilibrer des objectifs concurrents. Comprendre ces compromis est essentiel pour un contrôle efficace du processus.

Résistance vs. Précision Dimensionnelle

Atteindre la densité et la résistance mécanique maximales nécessite souvent des paramètres de frittage agressifs (température élevée, temps de maintien longs). Cependant, cela provoque également le retrait le plus important, ce qui peut rendre difficile le maintien de tolérances dimensionnelles serrées.

Débit vs. Intégrité de la Pièce

Des vitesses de chauffage et de refroidissement plus rapides peuvent augmenter le débit de production. Cependant, cette vitesse augmente le risque de gradients thermiques dans la pièce, ce qui peut entraîner un retrait non uniforme, des contraintes internes et des défauts potentiels.

Élimination de la Porosité

Le retrait est la manifestation physique de la réduction ou de l'élimination de la porosité. Les variables qui augmentent le retrait, telles que des températures plus élevées et des temps de maintien plus longs, sont celles utilisées pour créer une pièce entièrement dense. Inversement, si un certain niveau de porosité est souhaité, ces paramètres doivent être soigneusement limités.

Comment Appliquer Cela à Votre Objectif

Votre objectif spécifique détermine les facteurs sur lesquels vous devez vous concentrer.

- Si votre objectif principal est de maximiser la densité et la résistance de la pièce : Privilégiez des températures de frittage plus élevées et des temps de maintien plus longs pour conduire le processus de diffusion aussi près que possible de l'achèvement.

- Si votre objectif principal est d'atteindre des tolérances dimensionnelles serrées : Contrôlez méticuleusement les caractéristiques de la poudre et la pression de compaction pour créer une pièce « verte » hautement reproductible, puis utilisez un cycle thermique contrôlé avec précision.

- Si votre objectif principal est de prévenir les défauts tels que la déformation ou la fissuration : Mettez l'accent sur des taux de chauffage et de refroidissement contrôlés et uniformes pour minimiser les contraintes internes dans l'ensemble du composant.

Maîtriser ces variables interconnectées est la clé pour transformer la poudre brute en un composant d'ingénierie de précision haute performance.

Tableau Récapitulatif :

| Catégorie de Facteur | Variables Clés | Impact sur le Retrait |

|---|---|---|

| Caractéristiques de la Poudre | Taille, Forme, Distribution des Particules | Des particules plus petites et irrégulières augmentent le retrait ; une distribution uniforme assure un retrait homogène. |

| Compaction (Pièce Verte) | Pression de Compaction, Temps | Une pression plus élevée augmente le contact particulaire, facilitant un retrait plus important et plus uniforme. |

| Cycle de Frittage | Température, Temps de Maintien, Vitesse de Chauffage/Refroidissement | Une température plus élevée et un temps de maintien plus long maximisent le retrait ; des vitesses contrôlées préviennent les défauts. |

| Atmosphère | Vide, Gaz Inerte, Air | Prévient l'oxydation, assurant une liaison appropriée et un retrait prévisible. |

Obtenez un contrôle précis du retrait de frittage et optimisez la densité de votre pièce avec KINTEK.

Comprendre l'interaction complexe des propriétés de la poudre, de la compaction et des cycles thermiques est essentiel pour produire des composants frittés de haute qualité et dimensionnellement précis. Que votre objectif soit de maximiser la résistance, de maintenir des tolérances serrées ou de prévenir les défauts, l'équipement de laboratoire approprié est essentiel pour des résultats reproductibles.

KINTEK se spécialise dans les fours de laboratoire avancés et les consommables conçus pour un contrôle précis du frittage. Nos solutions vous aident à :

- Gérer avec précision les profils de température et les temps de maintien pour un retrait constant.

- Maintenir des atmosphères de four optimales pour assurer une liaison matérielle appropriée.

- Passer de la R&D à la production avec un équipement fiable et haute performance.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment l'équipement de laboratoire de KINTEK peut améliorer vos résultats.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température