À la base, le frittage des métaux est un processus de fabrication qui transforme la poudre métallique en une pièce solide et fonctionnelle sans jamais faire fondre le matériau. Il y parvient en utilisant la chaleur et la pression pour lier les particules entre elles, ce qui débloque des avantages significatifs en termes de coût, de complexité géométrique et de polyvalence des matériaux, souvent inaccessibles avec des méthodes traditionnelles comme l'usinage ou la fonderie.

La valeur principale du frittage réside dans sa capacité unique à produire des pièces de forme nette, très complexes, en grand volume à faible coût par unité, en particulier lors du travail avec des matériaux difficiles ou impossibles à faire fondre et à usiner.

Comment le frittage crée de la valeur

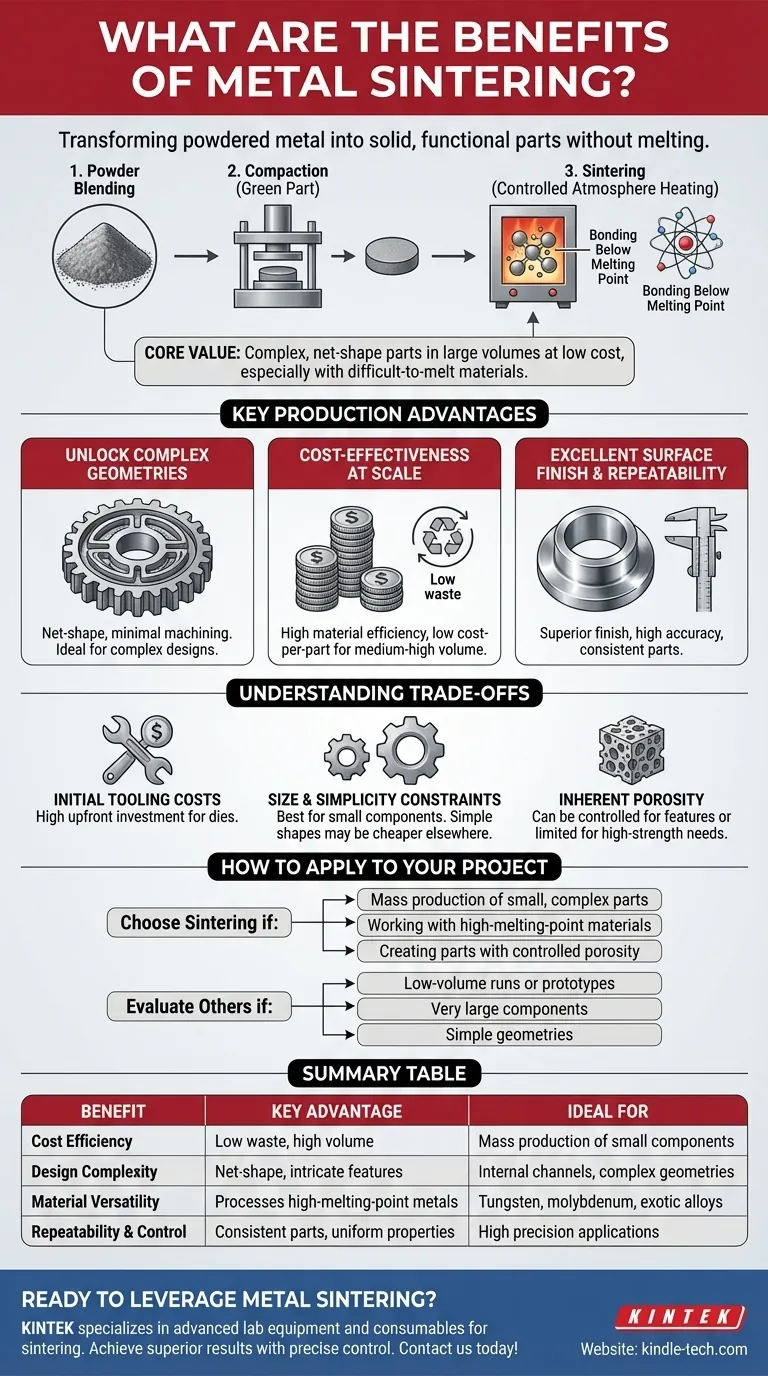

Le processus de frittage lui-même est la source de ses principaux avantages. Il comprend trois étapes fondamentales : le mélange des poudres métalliques, leur compactage dans une forme souhaitée (une « pièce verte »), et leur chauffage dans un four à atmosphère contrôlée pour lier les particules.

Liaison en dessous du point de fusion

La caractéristique déterminante du frittage est que la phase de chauffage se déroule en dessous du point de fusion du matériau.

Cette diffusion au niveau atomique soude les particules ensemble, développant des « coussins de frittage » qui réduisent les pores internes et augmentent considérablement la résistance, la densité et la conductivité de la pièce. Cette approche est beaucoup plus économe en énergie que la fusion et la coulée.

Débloquer des matériaux haute performance

Puisqu'il évite la fusion, le frittage est l'une des rares méthodes viables pour fabriquer des pièces à partir de matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène. Cela ouvre la porte à des applications à haute résistance et haute température comme les aubes de turbine et les outils spécialisés.

Obtenir un contrôle supérieur des matériaux

Le processus commence par des poudres précisément formulées. Cela donne aux fabricants un contrôle exceptionnel sur la pureté, l'uniformité et la taille des grains de la pièce finale. Le résultat est une opération hautement reproductible qui produit des pièces cohérentes avec des propriétés uniformes et aucun risque d'inclusions ou de contacts de liaison qui peuvent survenir lors de la coulée.

Avantages clés de la production

Lorsqu'il est appliqué correctement, le frittage offre un puissant avantage concurrentiel dans la fabrication. Il excelle là où d'autres processus peinent en termes de coût, de complexité ou de cohérence.

Débloquer des géométries complexes

Le frittage est un processus de forme nette ou de forme quasi nette. Cela signifie que les pièces sortent de l'outillage très proches de leurs dimensions finales, avec des caractéristiques complexes intégrées comme des canaux internes, des courbes impossibles à usiner ou des densités variables.

Cette capacité élimine ou réduit considérablement le besoin d'usinage secondaire, ce qui permet d'économiser du temps et des coûts importants, en particulier pour les conceptions complexes produites en série.

Rentabilité à l'échelle

Le processus est remarquablement efficace en termes de matières premières, générant très peu de déchets par rapport aux méthodes soustractives comme l'usinage CNC.

Bien que l'investissement initial dans l'outillage de compactage puisse être substantiel, le faible gaspillage de matériaux et la vitesse de production élevée rendent le coût par pièce extrêmement faible pour les séries de production de volume moyen à élevé.

Excellente finition de surface et répétabilité

Les pièces frittées ont généralement d'excellentes finitions de surface dès la sortie du four, éliminant souvent le besoin d'étapes de post-traitement comme le meulage ou le polissage. L'utilisation d'outillage robuste garantit que chaque pièce est une copie très précise et reproductible de la précédente.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les applications. L'objectivité exige de comprendre les limites du frittage pour déterminer s'il convient.

Coûts d'outillage initiaux

Le principal inconvénient est le coût initial élevé des matrices et des outils en acier trempé requis pour le compactage. Cela rend le frittage économiquement non viable pour les prototypes, les pièces uniques ou la production à très faible volume.

Contraintes de taille et de simplicité

Le processus est généralement mieux adapté à la production de composants relativement petits. L'immense pression requise pour le compactage rend la fabrication de très grandes pièces impraticable ou prohibitivement coûteuse. De même, les géométries très simples peuvent être moins chères à produire avec d'autres méthodes.

Porosité inhérente

Bien que le processus réduise considérablement la porosité, il l'élimine rarement complètement sans opérations secondaires. Pour les applications exigeant une intégrité sous vide absolue ou la plus haute résistance à la fatigue possible, cette porosité résiduelle peut être un facteur limitant. Cependant, cette même caractéristique peut être exploitée pour créer des pièces avec une porosité contrôlée, telles que des paliers autolubrifiants ou des filtres.

Comment appliquer cela à votre projet

Le choix du bon processus de fabrication dépend entièrement des objectifs spécifiques de votre projet concernant le coût, le volume, le matériau et la complexité.

- Si votre objectif principal est la production en série d'une petite pièce métallique complexe : Le frittage est probablement la solution la plus rentable et la plus performante.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé ou exotiques : Le frittage pourrait être la seule option de fabrication pratique disponible.

- Si votre objectif principal est une série à faible volume ou un composant très grand : Vous devriez d'abord évaluer l'usinage CNC, la fonderie ou la fabrication.

- Si votre objectif principal est de créer une pièce avec une porosité contrôlée : Le frittage offre des capacités uniques qu'aucun autre processus ne peut reproduire.

En fin de compte, le frittage des métaux offre un puissant avantage stratégique lorsque ses forces correspondent aux exigences de la pièce et à l'échelle de production.

Tableau récapitulatif :

| Avantage | Avantage clé | Idéal pour |

|---|---|---|

| Efficacité des coûts | Faible gaspillage de matériaux, production à haut volume | Production en série de petits composants |

| Complexité de la conception | Pièces de forme nette avec des caractéristiques complexes | Canaux internes, géométries complexes |

| Polyvalence des matériaux | Traite les métaux à point de fusion élevé | Tungstène, molybdène, alliages exotiques |

| Répétabilité et contrôle | Pièces cohérentes avec des propriétés uniformes | Applications nécessitant une haute précision |

Prêt à tirer parti de la puissance du frittage des métaux pour vos besoins de laboratoire ou de production ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables requis pour les processus de frittage. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise peut vous aider à obtenir des résultats supérieurs grâce à un contrôle précis de la température et à des performances constantes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de fabrication et stimuler l'efficacité de vos projets.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température