En chimie analytique, le processus de détermination de la teneur totale en minéraux d'un échantillon est connu sous le nom d'incinération (ashing). Les deux méthodes principales pour cette analyse sont l'incinération à sec et l'incinération par voie humide, également appelée digestion humide. Chaque technique utilise une approche fondamentalement différente pour éliminer la matière organique d'un échantillon, ne laissant derrière elle que le résidu inorganique pour la mesure.

La décision fondamentale entre l'incinération à sec et par voie humide repose sur un compromis critique : équilibrer le besoin d'un débit d'échantillons élevé et d'une simplicité opérationnelle avec l'exigence de préserver les minéraux volatils pour une analyse élémentaire précise.

Qu'est-ce que l'incinération et pourquoi est-elle effectuée ?

L'incinération est une première étape cruciale dans de nombreuses procédures analytiques, conçue pour préparer un échantillon à des tests supplémentaires. Elle isole les composants incombustibles de la matrice organique qui constitue la majeure partie du poids de l'échantillon.

L'objectif fondamental

Le but de l'incinération est de mesurer la quantité totale de matière inorganique dans un échantillon. Ce résidu inorganique, ou "cendre", se compose de minéraux comme le calcium, le potassium, le sodium et le magnésium, ainsi que d'oligo-éléments.

Applications clés

Cette analyse est vitale dans divers domaines. En science alimentaire, elle détermine la teneur en minéraux nutritionnels pour l'étiquetage. En science de l'environnement, elle aide à mesurer la contamination par les métaux lourds dans le sol ou l'eau. En science des matériaux, elle sert de contrôle qualité pour les polymères et d'autres produits.

Incinération à sec : la méthode à haute température

L'incinération à sec est la méthode la plus courante pour déterminer la teneur totale en cendres en raison de sa simplicité. Elle utilise une chaleur élevée et de l'oxygène pour brûler systématiquement tous les composants organiques.

Le processus expliqué

Un échantillon est soigneusement pesé et placé dans un creuset en céramique ou en porcelaine. Ce creuset est ensuite placé à l'intérieur d'un four à moufle, un four spécialisé à haute température. La température est élevée entre 500 et 600°C, et l'échantillon y est maintenu pendant plusieurs heures jusqu'à ce qu'il ne reste qu'une cendre gris clair ou blanche.

Avantages de l'incinération à sec

Le principal avantage de cette méthode est sa simplicité. Elle nécessite un temps de manipulation minimal et aucun réactif chimique dangereux. De plus, un four à moufle peut généralement contenir de nombreux creusets, ce qui permet un débit d'échantillons élevé.

Inconvénients et risques

Les températures extrêmement élevées sont le principal inconvénient. Certains minéraux importants, tels que le plomb, le zinc et l'arsenic, sont volatils et peuvent être perdus pendant le processus, entraînant des résultats inexacts pour ces éléments spécifiques. La longue durée (souvent 4 à 18 heures) peut également constituer un goulot d'étranglement.

Incinération par voie humide (digestion humide) : l'approche chimique

L'incinération par voie humide, ou digestion humide, utilise l'oxydation chimique pour décomposer un échantillon. C'est la méthode préférée lors de l'analyse d'oligo-éléments spécifiques, en particulier ceux qui sont volatils.

Le processus expliqué

Au lieu d'un four, l'incinération par voie humide utilise une combinaison d'agents oxydants liquides puissants et de chaleur appliquée. Un échantillon est placé dans un flacon avec des acides comme l'acide nitrique, l'acide sulfurique ou le peroxyde d'hydrogène. Le mélange est ensuite doucement chauffé pour accélérer la décomposition de la matière organique.

Avantages de l'incinération par voie humide

Parce qu'elle se produit à des températures beaucoup plus basses que l'incinération à sec, il y a une perte minimale, voire nulle, de minéraux volatils. Le processus est également beaucoup plus rapide, souvent terminé en moins d'une heure. Les minéraux résultants sont déjà en solution aqueuse, ce qui est idéal pour l'introduction dans des instruments analytiques modernes comme la spectroscopie d'absorption atomique (SAA) ou le plasma à couplage inductif (ICP).

Inconvénients et risques

Cette méthode est laborieuse et nécessite une surveillance constante. Elle implique la manipulation d'acides hautement corrosifs et dangereux, nécessitant un équipement de sécurité spécialisé comme une hotte aspirante. Il existe également un risque plus élevé de contamination des échantillons par les impuretés présentes dans les acides eux-mêmes.

Comprendre les compromis

Aucune méthode n'est intrinsèquement supérieure ; ce sont des outils conçus pour différents objectifs analytiques. Le bon choix dépend entièrement de ce que vous devez mesurer.

Vitesse vs. Débit

L'incinération par voie humide est beaucoup plus rapide par échantillon individuel. Cependant, l'incinération à sec permet de traiter un grand lot d'échantillons simultanément avec très peu de travail actif, ce qui la rend meilleure pour les analyses à grand volume et non critiques.

Précision vs. Sécurité

L'incinération par voie humide fournit des résultats plus précis pour les oligo-éléments volatils. Cette précision a un coût : l'utilisation de réactifs dangereux. L'incinération à sec est beaucoup plus sûre mais risque de sous-estimer les éléments qui peuvent se vaporiser à haute température.

L'analyte cible est le facteur décisif

La question la plus importante est : qu'essayez-vous de mesurer ? Si vous n'avez besoin que du pourcentage total de cendres, l'incinération à sec est simple et efficace. Si vous avez besoin de connaître la quantité précise d'un élément volatil spécifique comme le plomb, l'incinération par voie humide est le seul choix fiable.

Faire le bon choix pour votre analyse

Votre objectif analytique doit dicter votre méthode. Tenez compte des directives suivantes lors de votre décision.

- Si votre objectif principal est de déterminer la teneur totale en cendres pour le contrôle qualité : L'incinération à sec offre la meilleure combinaison de simplicité, de sécurité et de débit élevé.

- Si votre objectif principal est d'analyser des oligo-éléments spécifiques et volatils (comme le plomb, le mercure ou l'arsenic) : L'incinération par voie humide est la méthode requise pour assurer une récupération précise et prévenir la perte de minéraux.

- Si votre objectif principal est de préparer un échantillon pour une analyse instrumentale ultérieure (comme l'ICP-MS ou l'AAS) : L'incinération par voie humide est généralement préférée car elle est plus rapide et laisse l'analyte dans une solution prête à être analysée.

Le choix de la technique d'incinération appropriée est la base pour générer des données analytiques fiables et significatives.

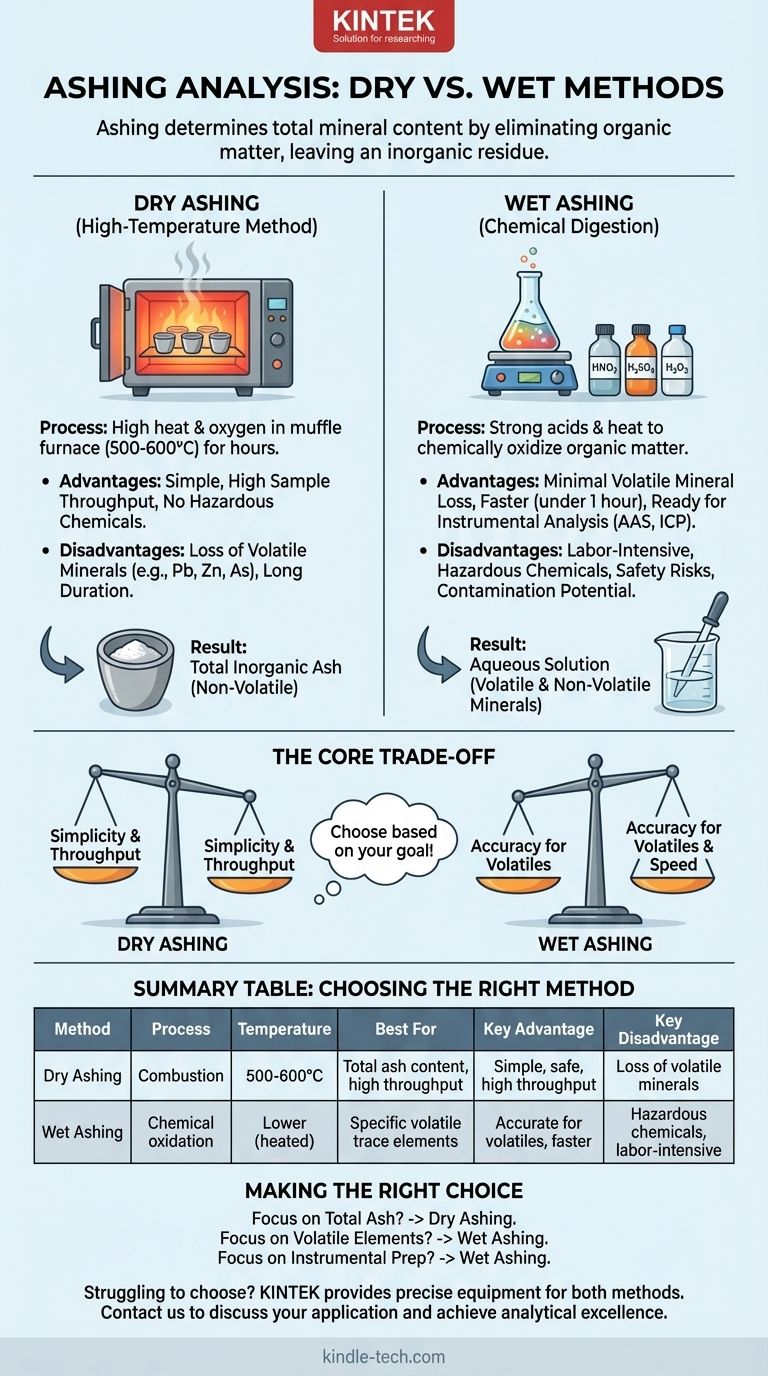

Tableau récapitulatif :

| Méthode | Processus | Température | Idéal pour | Avantage clé | Inconvénient clé |

|---|---|---|---|---|---|

| Incinération à sec | Combustion à haute température dans un four à moufle | 500-600°C | Teneur totale en cendres, débit d'échantillons élevé | Simple, sûre, débit élevé | Perte de minéraux volatils |

| Incinération par voie humide | Oxydation chimique avec des acides forts | Températures plus basses (chauffée) | Oligo-éléments volatils spécifiques (ex: plomb, arsenic) | Précise pour les éléments volatils, plus rapide par échantillon | Produits chimiques dangereux, laborieuse |

Vous avez du mal à choisir la bonne méthode d'incinération pour les besoins spécifiques de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux analyses par incinération à sec et par voie humide. Que vous ayez besoin d'un four à moufle fiable pour l'incinération à sec à haut débit ou de verrerie spécialisée et d'équipements de sécurité pour la digestion humide, nos experts peuvent vous aider à sélectionner les outils idéaux pour garantir des résultats précis et efficaces.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre application et laissez KINTEK être votre partenaire pour atteindre l'excellence analytique.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment tester un métal pour déterminer sa qualité ? Vérifiez les propriétés mécaniques et chimiques pour votre application

- Comment réalise-t-on la calcination ? Maîtrisez le traitement thermique précis de vos matériaux

- Quel EPI est requis pour un four à moufle ? Équipement essentiel pour la sécurité à haute température

- À quelle température le quartz ramollit-il ? Comprendre les limites pratiques pour l'équipement de laboratoire

- À quoi sert un four à moufle en microbiologie ? Essentiel pour la dépyrogénation et l'incinération