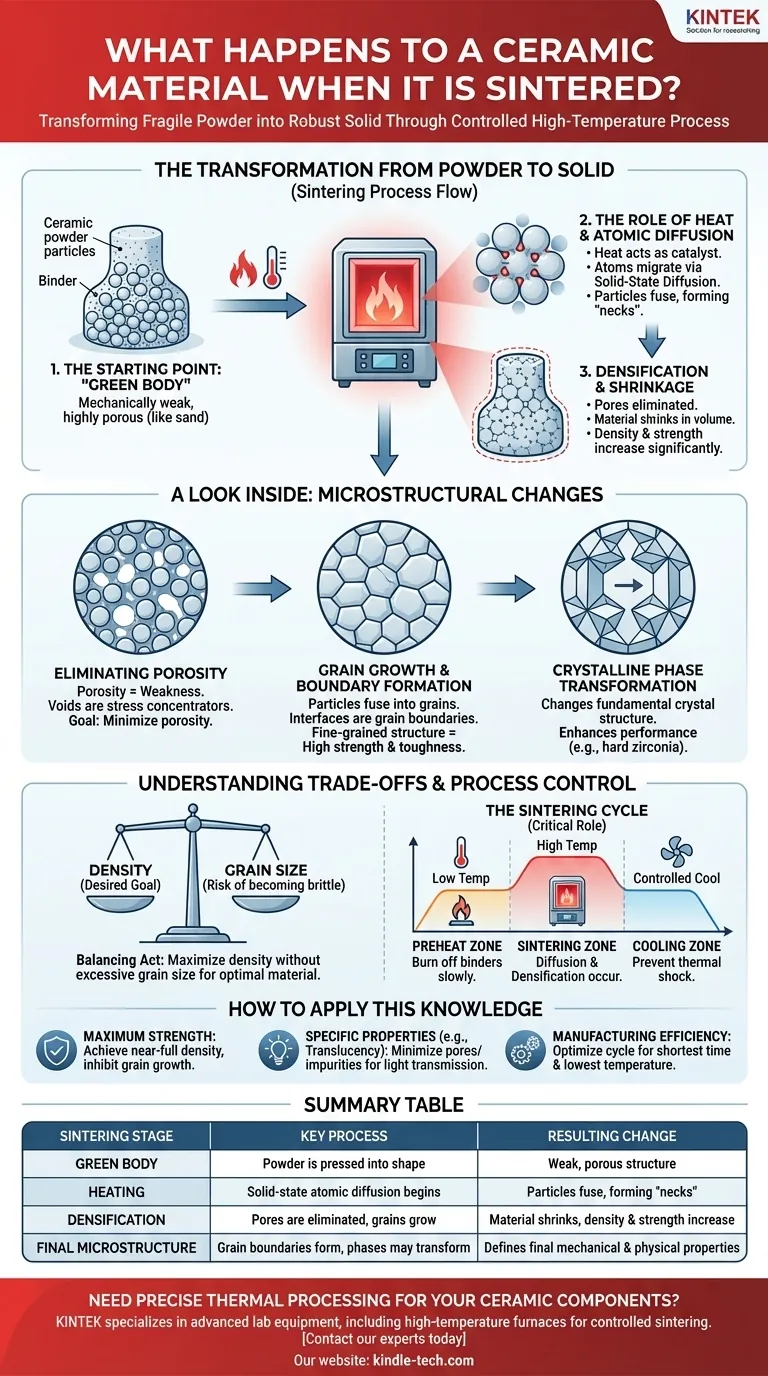

À la base, le frittage est un processus à haute température qui transforme une poudre fragile et compactée en un objet céramique dense, solide et résistant. En appliquant de la chaleur juste en dessous du point de fusion du matériau, les particules céramiques individuelles fusionnent, éliminant les vides entre elles et provoquant le rétrécissement et l'augmentation de la densité de la pièce entière. Cette liaison au niveau atomique est ce qui confère aux céramiques frittées leurs propriétés mécaniques et physiques exceptionnelles.

Le frittage n'est pas simplement une cuisson ; c'est un processus d'ingénierie microstructurale contrôlé. Son objectif fondamental est d'éliminer la porosité en permettant aux atomes de diffuser à travers les limites des particules, transformant ainsi un compact de poudre faible en un solide robuste et performant.

La transformation de la poudre en solide

Le frittage est l'étape critique qui convertit un matériau formé mais fragile en un composant fonctionnel et fini. Le processus est un voyage de mouvement atomique et de consolidation structurelle.

Le point de départ : le "corps vert"

Avant le frittage, la céramique existe sous forme de "corps vert". Celui-ci est formé en pressant de la poudre céramique, souvent mélangée à un liant, dans la forme désirée.

Le corps vert a une forme et une certaine résistance à la manipulation, mais il est mécaniquement faible et très poreux, un peu comme un tas de sable bien tassé.

Le rôle de la chaleur et de la diffusion atomique

La chaleur est le catalyseur du frittage. Lorsque le corps vert est chauffé dans un four, les atomes des particules céramiques acquièrent suffisamment d'énergie pour se déplacer.

Ce mouvement, connu sous le nom de diffusion à l'état solide, permet aux atomes de migrer d'une particule à l'autre à leurs points de contact. Les particules commencent à fusionner, formant des "cols" qui grandissent avec le temps.

Densification et retrait

Au fur et à mesure que les particules fusionnent et se réorganisent pour former une structure plus dense, les pores entre elles sont progressivement éliminés.

Cette élimination de l'espace vide entraîne une diminution du volume de l'ensemble du composant. Ce retrait est un indicateur direct et visible d'une densification réussie, résultant en une pièce finale significativement plus dure et plus résistante.

Un regard intérieur : changements microstructuraux

Les propriétés remarquables d'une céramique frittée sont le résultat direct des changements qui se produisent au niveau microscopique. La microstructure finale dicte les performances du matériau.

Élimination de la porosité

La porosité est la principale source de faiblesse dans une céramique non frittée. Ces vides agissent comme des concentrateurs de contraintes, où les fissures peuvent facilement s'initier et se propager sous charge.

L'objectif principal du frittage est de réduire cette porosité au minimum, créant un matériau dense capable de résister efficacement à la défaillance mécanique.

Croissance des grains et formation des joints de grains

Lorsque les particules originales fusionnent, elles forment des cristaux plus grands et imbriqués, appelés grains. Les interfaces où ces différents grains se rencontrent sont appelées joints de grains.

La taille et la forme finales de ces grains sont critiques. Généralement, une structure à grains fins est souhaitable pour une résistance et une ténacité élevées.

Transformation de phase cristalline

Dans certaines céramiques avancées, le frittage fait plus que simplement densifier le matériau. Il peut également déclencher un changement dans la structure cristalline fondamentale du matériau.

Par exemple, la zircone est transformée d'un état monoclinique plus faible en un état cristallin polytétragonal exceptionnellement dur et résistant pendant le frittage, améliorant considérablement ses performances pour les applications exigeantes.

Comprendre les compromis et le contrôle du processus

Le frittage est un équilibre délicat. L'obtention du résultat souhaité nécessite un contrôle précis des variables du processus, car chacune présente un compromis potentiel.

L'équilibre entre densité et taille des grains

L'objectif principal est d'atteindre une densité maximale, mais cela nécessite un temps significatif à des températures élevées. Malheureusement, ces mêmes conditions favorisent également la croissance des grains.

Si les grains deviennent trop gros, le matériau peut devenir plus fragile, même s'il est entièrement dense. Le processus idéal atteint une densité élevée tout en maintenant la taille des grains petite et uniforme.

Le risque de frittage incomplet

L'application d'une chaleur ou d'un temps insuffisant entraîne un frittage incomplet. La pièce conservera une porosité résiduelle significative, la rendant faible, peu fiable et souvent inutilisable pour son usage prévu.

Le rôle critique du cycle de frittage

Le processus de chauffage et de refroidissement, ou "cycle de frittage", doit être méticuleusement contrôlé. Un cycle typique dans un four tunnel comprend :

- Zone de préchauffage : Une étape à basse température pour brûler lentement les liants ou lubrifiants du corps vert.

- Zone de frittage : Le maintien à haute température où la diffusion et la densification se produisent.

- Zone de refroidissement : Une phase de refroidissement contrôlée pour éviter les chocs thermiques et les fissures.

Comment appliquer ces connaissances

Comprendre les principes du frittage vous permet de relier les décisions de processus aux résultats finaux du matériau.

- Si votre objectif principal est une résistance et une durabilité maximales : L'objectif est d'atteindre une densité quasi-totale tout en mettant en œuvre des stratégies pour inhiber la croissance excessive des grains, telles que l'optimisation de la température et des temps de maintien.

- Si votre objectif principal est d'obtenir des propriétés spécifiques (comme la translucidité) : L'objectif se déplace vers un contrôle précis de la microstructure finale, en minimisant les pores résiduels ou les impuretés qui pourraient diffuser la lumière.

- Si votre objectif principal est l'efficacité de la fabrication : L'objectif est d'optimiser le cycle de frittage pour le temps le plus court et la température la plus basse qui permet toujours d'atteindre la densité et les propriétés requises.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément les changements au niveau atomique pour construire des performances matérielles exceptionnelles à partir de zéro.

Tableau récapitulatif :

| Étape de frittage | Processus clé | Changement résultant |

|---|---|---|

| Corps vert | La poudre est pressée en forme | Structure faible et poreuse |

| Chauffage | La diffusion atomique à l'état solide commence | Les particules fusionnent, formant des "cols" |

| Densification | Les pores sont éliminés, les grains croissent | Le matériau rétrécit, la densité et la résistance augmentent |

| Microstructure finale | Les joints de grains se forment, les phases peuvent se transformer | Définit les propriétés mécaniques et physiques finales |

Besoin d'un traitement thermique précis pour vos composants céramiques ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours à haute température parfaits pour les cycles de frittage contrôlés. Nos solutions vous aident à atteindre l'équilibre parfait entre densité et taille des grains pour des performances matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de frittage en laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la fonction d'un four à porcelaine ? Cuisson de précision pour des restaurations dentaires réalistes

- Pourquoi les fours de frittage sous vide de haute précision sont-ils préférés aux méthodes traditionnelles pour les céramiques dentaires biofonctionnelles ?

- Quel est l'avantage de cuire la porcelaine sous vide ? Obtenir des restaurations dentaires plus denses, plus solides et plus esthétiques

- Quel est le point de fusion du tungstène sous vide ? La vraie limite est la sublimation, pas la fusion

- Pourquoi la porcelaine est-elle cuite sous vide ? Pour éliminer la porosité et obtenir une résistance et une translucidité supérieures