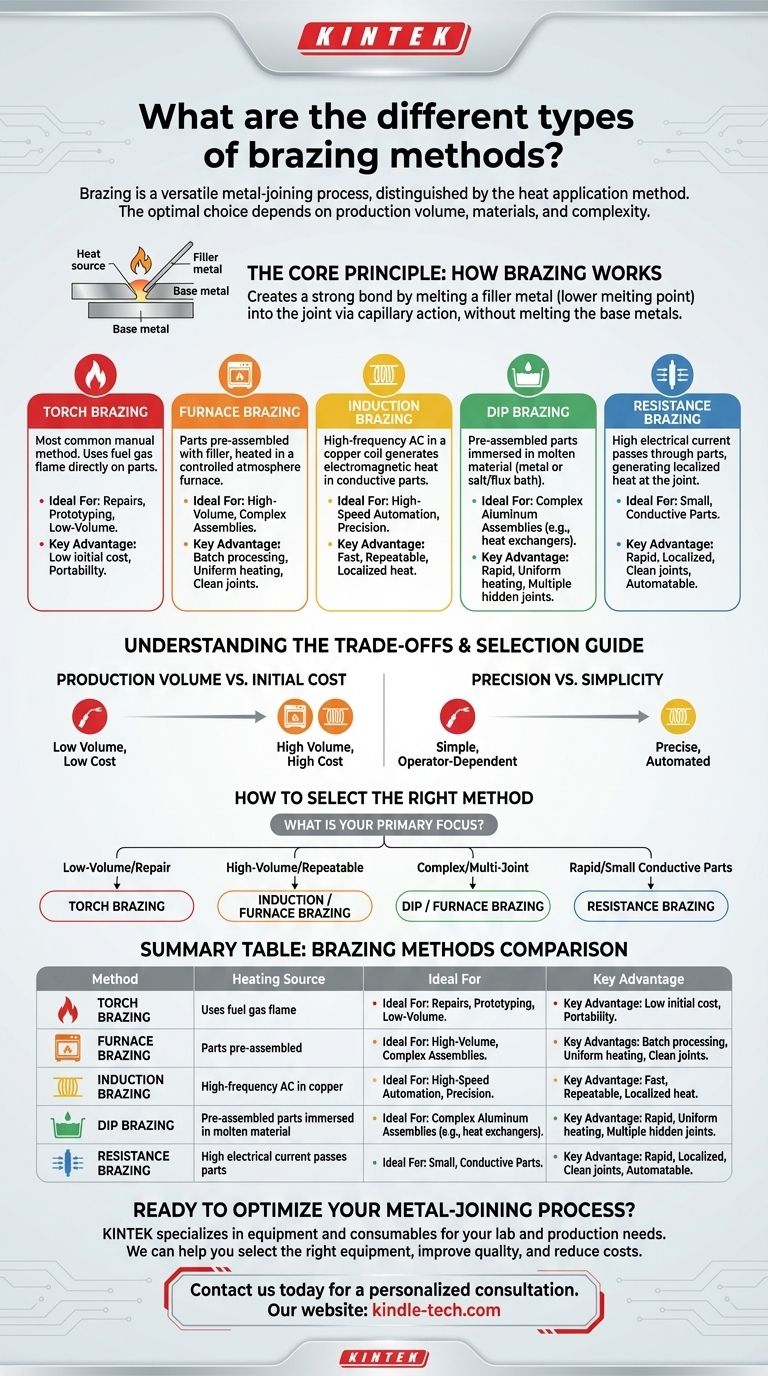

Le brasage est un procédé d'assemblage métallique très polyvalent, distingué par la méthode utilisée pour appliquer la chaleur. Les principaux types comprennent le brasage à la torche, le brasage au four, le brasage par induction, le brasage par immersion et le brasage par résistance. Le choix optimal n'est pas basé sur une seule « meilleure » méthode, mais sur une évaluation minutieuse du volume de production, des types de matériaux, de la complexité de l'assemblage et des exigences de coût.

Le choix de la bonne méthode de brasage consiste fondamentalement à sélectionner la technique de chauffage la plus efficace. L'objectif est d'adapter les caractéristiques de la méthode — vitesse, précision, capacité de volume et coût — aux exigences spécifiques de votre application.

Le principe de base : Comment fonctionne le brasage

Le brasage crée une liaison forte et permanente entre deux pièces métalliques ou plus en faisant fondre un métal d'apport et en l'attirant dans l'assemblage par action capillaire. La clé est que le métal d'apport a un point de fusion inférieur à celui des métaux de base assemblés. Les métaux de base sont chauffés à une température suffisante pour faire fondre le métal d'apport, mais pas eux-mêmes.

Les différentes méthodes de brasage ne sont que différentes manières de fournir cette chaleur requise à l'assemblage. Chaque méthode présente un profil distinct de la manière dont elle chauffe les pièces, ce qui la rend adaptée à différentes situations.

Méthodes de brasage courantes : Une comparaison détaillée

Comprendre la mécanique et les cas d'utilisation idéaux pour chaque méthode de chauffage est essentiel pour la sélection du processus.

Brasage à la torche

C'est la méthode de brasage manuelle la plus courante. Un gaz combustible (comme l'acétylène ou le propane) mélangé à de l'oxygène ou de l'air est utilisé pour créer une flamme qui est appliquée directement sur les pièces près de l'assemblage.

Le brasage à la torche est très portable et nécessite un investissement initial relativement faible. Il est idéal pour les réparations, le prototypage et la production à faible volume où l'automatisation n'est pas pratique. Cependant, il dépend fortement de l'habileté de l'opérateur pour la qualité et la cohérence.

Brasage au four

Dans le brasage au four, les pièces sont pré-assemblées avec le métal d'apport placé aux joints. L'assemblage entier est ensuite chargé dans un four et chauffé à la température de brasage dans un environnement contrôlé.

Cette méthode est parfaite pour la production à grand volume et les assemblages complexes avec de multiples joints ou des joints inaccessibles. L'atmosphère contrôlée (soit un vide, soit un mélange de gaz spécifique) empêche l'oxydation, résultant souvent en des joints propres et de haute qualité qui ne nécessitent aucun nettoyage après brasage.

Brasage par induction

Cette méthode utilise un courant alternatif à haute fréquence passant à travers une bobine en cuivre. La bobine, qui ne touche pas la pièce, génère un champ électromagnétique qui chauffe rapidement les pièces métalliques conductrices placées à l'intérieur.

Le brasage par induction est exceptionnellement rapide, précis et répétable, ce qui le rend idéal pour les lignes de production automatisées à grande vitesse. La chaleur peut être localisée dans une zone très spécifique, minimisant la distorsion et protégeant les composants sensibles.

Brasage par immersion

Le brasage par immersion implique d'immerger les pièces pré-assemblées dans un bain de matériau en fusion. Il existe deux types principaux : le brasage par immersion dans un bain de métal en fusion et le brasage par immersion dans un bain de sel (ou de flux).

Cette technique fournit un chauffage rapide et uniforme et est particulièrement efficace pour les assemblages complexes en aluminium tels que les échangeurs de chaleur avec de nombreux joints cachés. Le bain fournit à la fois la chaleur et, dans le cas d'un bain de sel, l'action de fluxage pour nettoyer les pièces.

Brasage par résistance

Semblable au soudage par résistance, cette méthode fait passer un courant électrique élevé à travers les pièces à assembler. La résistance inhérente des matériaux à l'interface de l'assemblage génère une chaleur intense et localisée pour faire fondre le métal d'apport.

Le brasage par résistance est utile pour assembler de petits composants électriquement conducteurs où la chaleur doit être appliquée très rapidement et localement. C'est un processus propre bien adapté à l'automatisation.

Comprendre les compromis

Aucune méthode unique n'est universellement supérieure. Le bon choix implique toujours d'équilibrer les priorités concurrentes.

Volume de production par rapport au coût initial

Le brasage à la torche a le coût d'immobilisation le plus bas mais le coût de main-d'œuvre par unité le plus élevé, ce qui le rend adapté aux petites séries. Le brasage au four et par induction nécessitent un investissement initial important, mais offrent le coût par unité le plus bas à des volumes élevés grâce à l'automatisation et au traitement par lots.

Précision par rapport à la simplicité

Le brasage par induction offre le plus haut degré de précision et de contrôle, permettant des cycles de chauffage exacts et répétables. Le brasage à la torche est plus simple en termes d'équipement mais repose entièrement sur l'habileté de l'opérateur pour contrôler l'apport de chaleur, ce qui peut entraîner une incohérence.

Complexité et accessibilité des assemblages

Pour les pièces avec des conceptions complexes ou de multiples assemblages difficiles à atteindre, le brasage au four et par immersion sont supérieurs. Ils chauffent l'assemblage entier uniformément, garantissant que tous les joints, même internes, atteignent la température appropriée pour que le métal d'apport s'écoule.

Comment sélectionner la bonne méthode pour votre application

Utilisez votre objectif principal comme point de départ pour affiner le meilleur processus.

- Si votre objectif principal est la production à faible volume ou les travaux de réparation : Le brasage à la torche offre l'investissement initial le plus faible et la plus grande flexibilité pour les travaux ponctuels.

- Si votre objectif principal est la fabrication répétable à haut volume : Le brasage par induction offre une vitesse et une précision inégalées, tandis que le brasage au four est idéal pour traiter de nombreuses pièces complexes en un seul lot.

- Si votre objectif principal est d'assembler des ensembles complexes à joints multiples comme des échangeurs de chaleur : Le brasage par immersion ou au four sont supérieurs pour assurer un chauffage uniforme et une pénétration complète de l'assemblage.

- Si votre objectif principal est l'assemblage rapide et localisé de petites pièces conductrices : Le brasage par résistance offre une solution de chauffage très efficace et ciblée.

En comprenant ces méthodes de base et leurs compromis, vous pouvez choisir avec confiance le processus qui offre la résistance, la qualité et l'efficacité que votre projet exige.

Tableau récapitulatif :

| Méthode de brasage | Source de chaleur | Idéal pour | Avantage clé |

|---|---|---|---|

| Brasage à la torche | Flamme de gaz | Réparations, Prototypage, Faible volume | Faible coût initial, Portabilité |

| Brasage au four | Four contrôlé | Volume élevé, Assemblages complexes | Traitement par lots, Chauffage uniforme |

| Brasage par induction | Champ électromagnétique | Automatisation à grande vitesse, Précision | Chaleur rapide, répétable et localisée |

| Brasage par immersion | Bain en fusion | Assemblages complexes en aluminium | Chauffage uniforme, multiples joints cachés |

| Brasage par résistance | Courant électrique | Petites pièces conductrices | Joints rapides, localisés et propres |

Prêt à optimiser votre processus d'assemblage métallique ?

Choisir la bonne méthode de brasage est essentiel pour obtenir des assemblages solides et fiables tout en maximisant l'efficacité et en contrôlant les coûts. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos applications de brasage, que vous soyez en R&D, en prototypage ou en production à grande échelle.

Nous pouvons vous aider à :

- Sélectionner l'équipement de brasage adapté à vos matériaux spécifiques et à votre volume de production.

- Améliorer la qualité et la cohérence des assemblages.

- Augmenter le débit et réduire les coûts opérationnels.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez KINTEK être votre partenaire en assemblage métallique de précision. Contactez-nous via notre formulaire de contact pour discuter des besoins de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Qu'est-ce que le processus de recuit en cloche ? Obtenez une douceur maximale pour les métaux emboutis

- Qu'est-ce que la pulvérisation cathodique à courant continu pulsé ? Une méthode stable pour déposer des films isolants

- Qu'est-ce que la méthode de frittage ? Un guide pour créer des pièces solides et complexes sans les faire fondre

- Pourquoi une boîte à gants à argon de très haute pureté est-elle essentielle pour la corrosion par sels fondus ? Protégez l'intégrité de vos expériences

- Quel rôle joue un substrat supporté par de l'alumine dans le CCD ? Débloquez l'effet « porte » pour les membranes zéolithiques MFI

- Le THC peut-il être distillé ? Libérez la puissance des concentrés de cannabis de haute pureté

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Qu'est-ce que la méthode KBr ? Un guide de préparation d'échantillons FTIR pour les matériaux solides