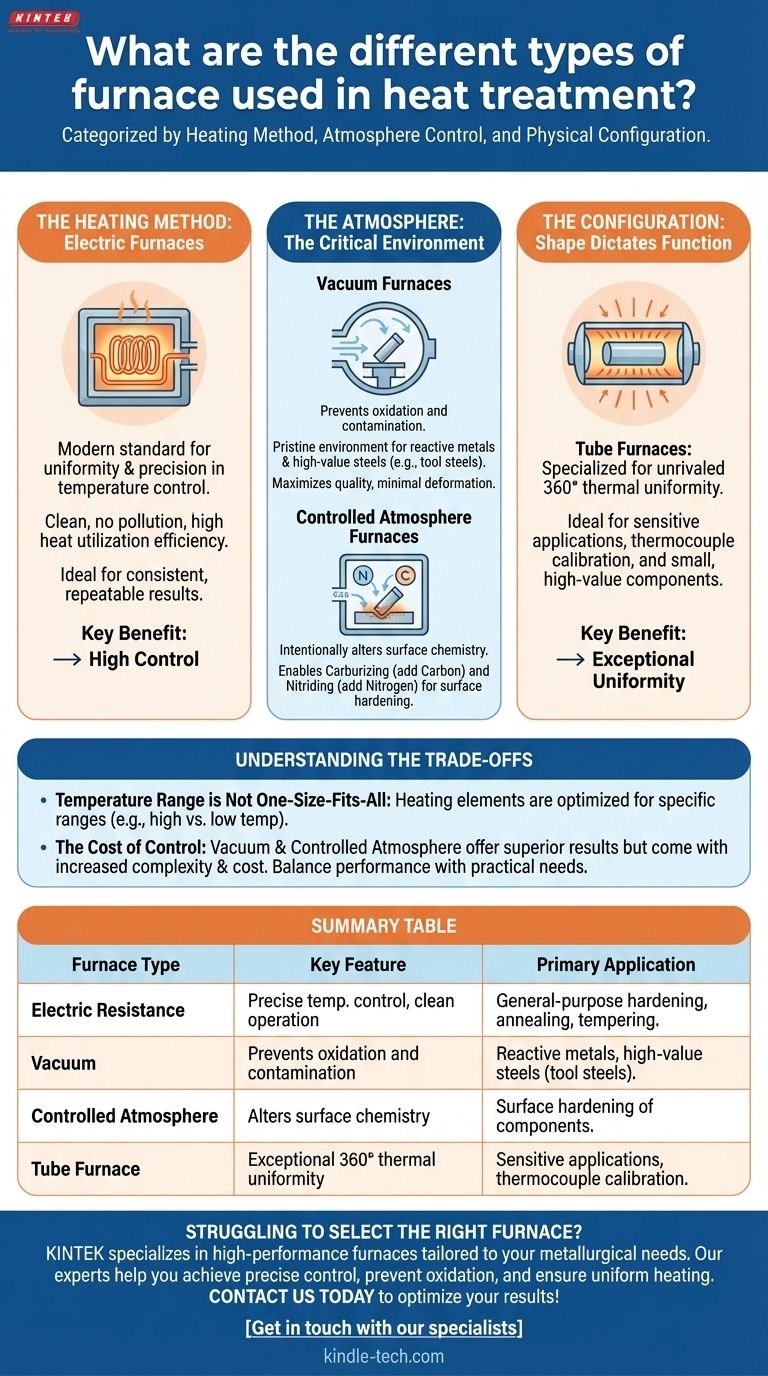

En traitement thermique, les fours sont principalement classés selon leur méthode de chauffage, leur contrôle d'atmosphère et leur configuration physique. Les types les plus courants comprennent les fours à résistance électrique polyvalents, les fours sous vide hautement contrôlés pour prévenir l'oxydation, et les conceptions spécialisées comme les fours tubulaires qui offrent une uniformité thermique exceptionnelle pour les applications sensibles.

La sélection d'un four de traitement thermique ne consiste pas à trouver un seul "meilleur type", mais à faire correspondre les capacités du four – spécifiquement sa précision de température et son environnement atmosphérique – aux exigences métallurgiques exactes du matériau et au résultat souhaité du processus.

Les éléments clés de la conception des fours

Comprendre les composants fondamentaux qui différencient les fours est essentiel pour choisir le bon outil. La conception est dictée par le traitement spécifique requis pour un matériau donné et une température donnée.

La méthode de chauffage : les fours électriques

La plupart des fours de traitement thermique modernes sont alimentés électriquement en raison de leurs avantages significatifs par rapport aux alternatives à combustible.

Les fours électriques offrent une uniformité et une précision exceptionnelles dans le contrôle de la température. Ce degré élevé de contrôle assure des résultats cohérents et reproductibles sur l'ensemble de la pièce.

Ils offrent également une efficacité élevée d'utilisation de la chaleur, un environnement de travail propre sans pollution, et la capacité d'atteindre de très hautes températures en utilisant des éléments chauffants spécialisés.

L'atmosphère : l'environnement critique

L'atmosphère à l'intérieur du four a un impact profond sur la surface du matériau. Le choix entre une atmosphère inerte ou active dépend du matériau et des objectifs du processus.

Fours sous vide Un four sous vide est utilisé lorsque l'objectif principal est de prévenir toute réaction de surface, telle que l'oxydation ou la contamination.

En éliminant l'atmosphère, ces fours créent un environnement immaculé idéal pour le traitement des métaux réactifs et des aciers de haute valeur, y compris les aciers à outils et les aciers inoxydables martensitiques. Cela maximise la qualité avec une déformation minimale.

Fours à atmosphère contrôlée Dans d'autres cas, l'objectif est d'utiliser l'atmosphère pour modifier intentionnellement la surface du matériau. Une atmosphère active, ou contrôlée, est utilisée à cette fin.

Ces atmosphères peuvent prévenir des réactions indésirables comme la décarburation (perte de carbone) ou introduire de nouveaux éléments. Les applications courantes incluent la cémentation (ajout de carbone) et la nitruration (ajout d'azote) pour durcir la surface d'une pièce.

La configuration : la forme dicte la fonction

La conception physique du four est adaptée au type de pièce traitée et au processus thermique spécifique.

Fours tubulaires Un four tubulaire est un excellent exemple de configuration spécialisée. Sa conception cylindrique offre une uniformité thermique inégalée sur l'ensemble de l'axe à 360° d'une pièce.

Cela le rend idéal pour les applications sensibles nécessitant un chauffage précis et uniforme, comme l'étalonnage de thermocouples ou le traitement de petits composants de grande valeur.

Comprendre les compromis dans la sélection

Choisir un four implique d'équilibrer les exigences de performance avec les limitations pratiques. Un four optimisé pour une tâche peut être inefficace ou inadapté pour une autre.

La plage de température n'est pas universelle

Un four conçu pour des températures très élevées (par exemple, 1300°C) peut ne pas fournir le contrôle ou l'efficacité nécessaires pour un processus à basse température (par exemple, 300°C).

Les éléments chauffants – tels que les fils résistifs, les tiges de carbure de silicium ou les bandes de molybdène – sont optimisés pour des plages de température spécifiques. L'utilisation d'un four bien en dehors de sa fenêtre de fonctionnement idéale peut entraîner de mauvais résultats et une inefficacité.

Le coût du contrôle

Bien que les fours sous vide et à atmosphère contrôlée offrent des résultats métallurgiques supérieurs pour les matériaux sensibles, ils s'accompagnent d'une complexité et d'un coût accrus.

Pour les processus où une légère oxydation de surface est acceptable ou peut être éliminée ultérieurement, un four électrique plus simple fonctionnant à l'air ambiant peut être une solution plus rentable. Le coût doit être justifié par les exigences de service du produit final.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par l'objectif principal de votre cycle de traitement thermique.

- Si votre objectif principal est de prévenir l'oxydation sur les aciers réactifs ou à haute teneur en carbone : Un four sous vide est le choix essentiel pour garantir une surface propre et intacte.

- Si votre objectif principal est de durcir la surface d'une pièce en modifiant sa chimie : Un four à atmosphère contrôlée capable de cémentation ou de nitruration est requis.

- Si votre objectif principal est d'atteindre la plus haute uniformité thermique possible pour les pièces sensibles ou cylindriques : Une configuration de four tubulaire offre le chauffage le plus constant.

- Si votre objectif principal est le durcissement, le recuit ou le revenu à usage général avec un contrôle précis de la température : Un four à résistance électrique standard offre la meilleure combinaison de performance et de polyvalence.

En fin de compte, la compréhension de ces principes fondamentaux de chauffage, d'atmosphère et de configuration vous permet de sélectionner le four idéal pour votre tâche métallurgique spécifique.

Tableau récapitulatif :

| Type de four | Caractéristique clé | Application principale |

|---|---|---|

| Résistance électrique | Contrôle précis de la température, fonctionnement propre | Durcissement, recuit, revenu à usage général |

| Sous vide | Prévient l'oxydation et la contamination | Métaux réactifs, aciers de haute valeur (aciers à outils) |

| Atmosphère contrôlée | Modifie la chimie de surface (par exemple, cémentation, nitruration) | Durcissement de surface des composants |

| Four tubulaire | Uniformité thermique exceptionnelle à 360° | Applications sensibles, étalonnage de thermocouples |

Vous avez du mal à choisir le bon four pour votre processus de traitement thermique ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire, y compris une large gamme de fours haute performance adaptés à vos besoins métallurgiques spécifiques. Nos experts peuvent vous aider à obtenir un contrôle précis de la température, à prévenir l'oxydation et à assurer un chauffage uniforme pour vos applications les plus critiques. Contactez-nous dès aujourd'hui pour discuter de vos exigences et laissez-nous vous aider à optimiser vos résultats de traitement thermique ! Contactez nos spécialistes

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire