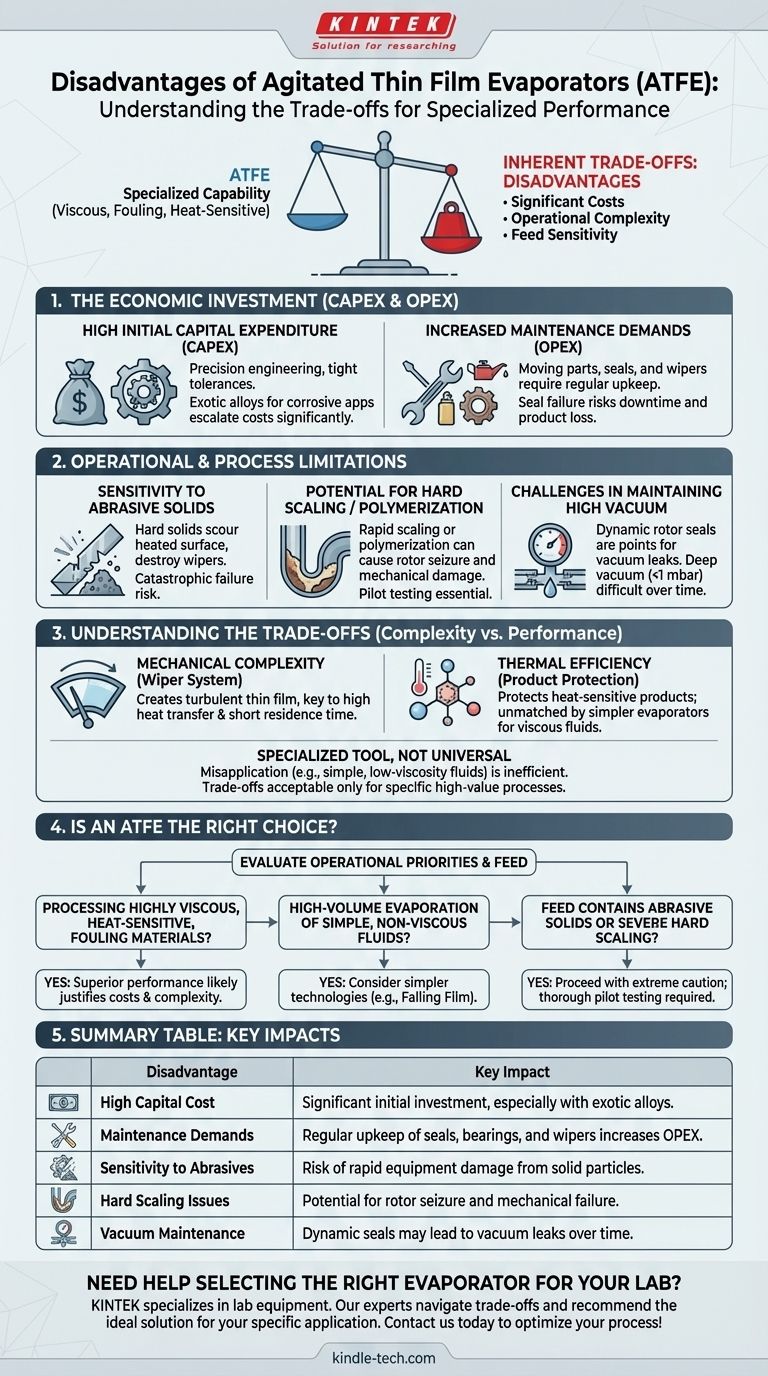

Bien qu'extrêmement efficace pour des applications spécifiques, un évaporateur à film mince agité (ATFE) n'est pas une solution universelle. Ses principaux inconvénients sont des coûts d'investissement et de maintenance importants, une complexité opérationnelle due à sa nature mécanique, et une sensibilité critique à certaines caractéristiques d'alimentation, telles que la présence de solides abrasifs ou de matériaux provoquant un entartrage dur.

Les inconvénients d'un ATFE ne sont pas des défauts de conception, mais des compromis inhérents à sa capacité spécialisée. Le coût élevé et la complexité mécanique sont le prix à payer pour sa capacité unique à traiter des produits très visqueux, encrassants et thermosensibles avec une efficacité exceptionnelle.

L'investissement économique : Coûts d'investissement et d'exploitation

Le principal obstacle à l'adoption de la technologie ATFE est souvent financier. L'achat initial et l'entretien à long terme exigent des investissements importants par rapport aux conceptions d'évaporateurs statiques plus simples.

Dépenses d'investissement initiales (CAPEX) élevées

Un ATFE est un équipement de précision. Le rotor interne, les racleurs et le corps de l'évaporateur usiné avec précision nécessitent des tolérances strictes, ce qui augmente les coûts de fabrication.

Lorsque des alliages exotiques sont requis pour des applications corrosives, ces coûts augmentent considérablement plus que pour un récipient plus simple comme un évaporateur à film tombant.

Exigences de maintenance accrues

Contrairement aux évaporateurs statiques, un ATFE possède des pièces mobiles sujettes à l'usure. Les paliers du rotor et, surtout, les garnitures mécaniques sont des éléments de maintenance réguliers.

Une défaillance de l'étanchéité peut entraîner une perte de vide et une contamination du produit, ce qui se traduit par des temps d'arrêt opérationnels coûteux. Les racleurs nécessitent également une inspection et un remplacement périodiques, ce qui augmente les dépenses d'exploitation (OPEX) à long terme.

Limitations opérationnelles et de processus

Au-delà du coût, un ATFE présente des défis opérationnels spécifiques et ne convient pas à certaines conditions de processus. Comprendre ces limitations est essentiel pour éviter une mauvaise application coûteuse de la technologie.

Sensibilité aux solides abrasifs

Le cœur de la conception d'un ATFE est le jeu précis et réduit entre les racleurs et la paroi chauffée. L'introduction d'un flux d'alimentation contenant des solides durs et abrasifs peut rapidement entraîner une défaillance catastrophique.

Ces solides peuvent se coincer dans le jeu, érodant la surface chauffée et détruisant les racleurs. Ces dommages sont coûteux à réparer et compromettent gravement les performances de l'évaporateur.

Potentiel d'entartrage dur ou de polymérisation

Bien qu'excellent pour de nombreux matériaux encrassants, un ATFE peut avoir des difficultés avec les substances qui forment une couche dure ou polymérisent rapidement sur la surface chauffée.

Si la couche s'accumule au point de ne plus pouvoir être éliminée par les racleurs, elle peut provoquer le blocage du rotor, entraînant des dommages mécaniques majeurs. Des essais pilotes sont essentiels pour vérifier la compatibilité.

Difficultés à maintenir un vide élevé

L'arbre rotatif du rotor doit traverser un joint dans le corps de l'évaporateur. Ce joint dynamique est un point commun de fuites de vide, surtout lorsqu'il s'use avec le temps.

Atteindre et maintenir un vide très poussé (inférieur à 1 mbar) peut être plus difficile dans un ATFE que dans un système statique qui ne dépend que de joints fixes.

Comprendre les compromis

Les inconvénients d'un ATFE doivent être mis en balance avec ses capacités de traitement uniques. La décision d'en utiliser un est toujours une question d'équilibre entre la complexité et les besoins de performance.

Complexité mécanique vs. Efficacité thermique

Le composant même qui crée la complexité – le système de racleur rotatif – est ce qui permet les principaux avantages de l'ATFE.

Les racleurs créent un film mince turbulent qui atteint des coefficients de transfert de chaleur très élevés et minimise le temps de séjour. Cela protège les produits thermosensibles de la dégradation thermique, un exploit que les évaporateurs plus simples ne peuvent égaler pour les fluides visqueux.

Outil spécialisé, pas une solution universelle

Utiliser un ATFE pour une application simple, à faible viscosité et non thermosensible (comme la concentration d'eau sucrée) serait une erreur. Un évaporateur à film tombant ou à circulation forcée, beaucoup moins cher et plus simple, serait plus approprié.

Les inconvénients de l'ATFE ne sont vraiment des "inconvénients" que lorsque la technologie est mal alignée avec l'objectif de traitement. Pour la bonne application, ce sont des compromis nécessaires et acceptables.

Un ATFE est-il le bon choix pour votre processus ?

Pour prendre une décision définitive, évaluez la technologie dans le contexte de vos priorités opérationnelles spécifiques et des caractéristiques de votre alimentation.

- Si votre objectif principal est de traiter des matériaux très visqueux, thermosensibles ou encrassants : Les performances supérieures et la protection du produit offertes par un ATFE justifieront probablement ses coûts et sa complexité.

- Si votre objectif principal est l'évaporation à grand volume de fluides simples et non visqueux : Une technologie moins complexe et moins coûteuse comme un évaporateur à effets multiples ou à film tombant est un choix plus économique et pratique.

- Si votre flux d'alimentation contient des solides abrasifs ou a des tendances sévères à l'entartrage dur : Vous devez procéder avec une extrême prudence et effectuer des essais pilotes approfondis pour éviter des dommages rapides et graves à l'équipement.

Comprendre ces inconvénients est la première étape pour sélectionner la technologie la plus efficace et la plus économique pour votre objectif spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût d'investissement élevé | Investissement initial important, surtout avec des alliages exotiques |

| Exigences de maintenance | L'entretien régulier des joints, paliers et racleurs augmente les OPEX |

| Sensibilité aux abrasifs | Risque de dommages rapides à l'équipement par des particules solides |

| Problèmes d'entartrage dur | Potentiel de blocage du rotor et de défaillance mécanique |

| Maintien du vide | Les joints dynamiques peuvent entraîner des fuites de vide avec le temps |

Besoin d'aide pour choisir le bon évaporateur pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans les compromis des évaporateurs à film mince agité et à recommander la solution idéale pour votre application spécifique – que vous traitiez des matériaux visqueux, thermosensibles ou que vous ayez besoin d'une alternative plus économique. Contactez-nous dès aujourd'hui pour optimiser votre processus d'évaporation et maximiser l'efficacité !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces