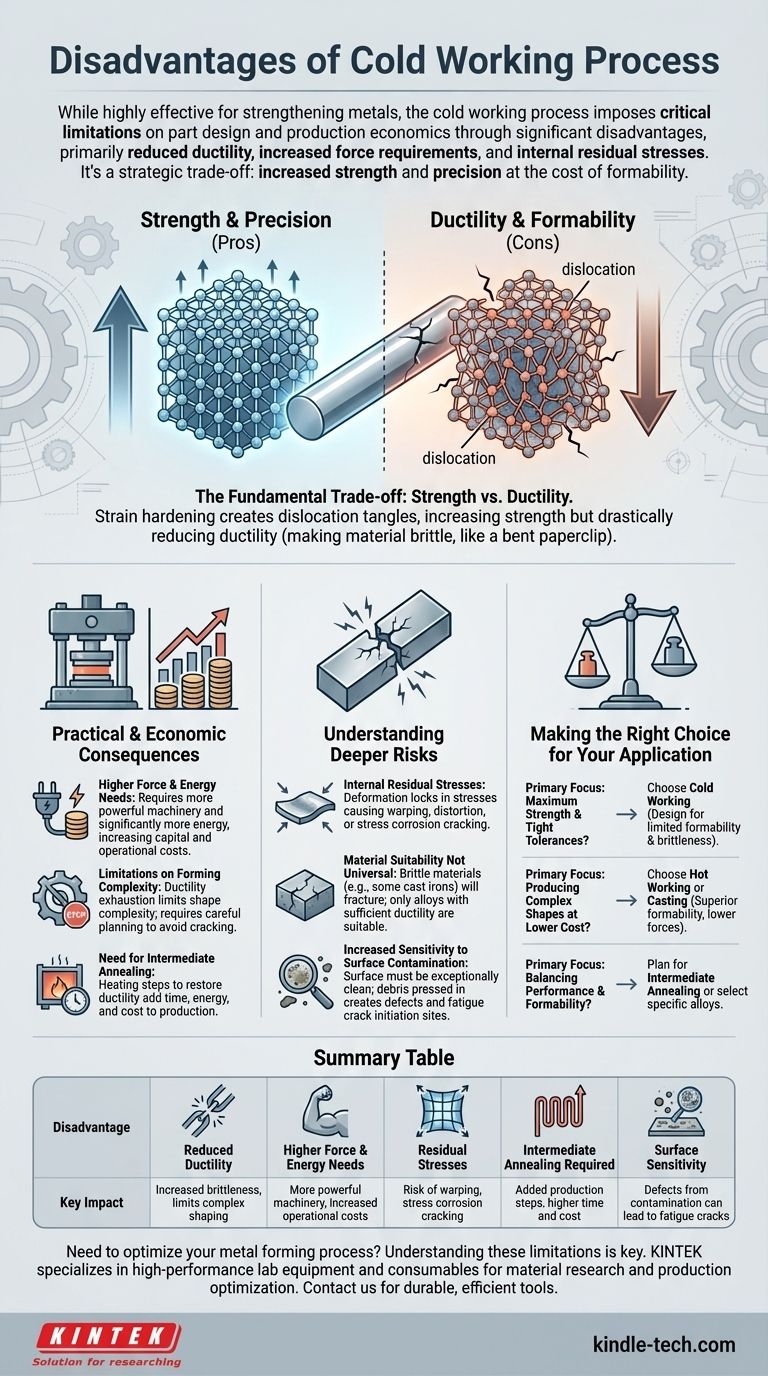

Bien que très efficace pour renforcer les métaux, le processus d'écrouissage (travail à froid) n'est pas sans inconvénients significatifs. Les principaux inconvénients sont une réduction sévère de la ductilité du matériau, une augmentation substantielle de la force et de la puissance requises pour le formage, et l'introduction de contraintes résiduelles internes potentiellement nocives. Ces facteurs imposent des limitations critiques à la fois sur la conception de la pièce et sur l'économie de sa production.

L'écrouissage est un compromis stratégique. Vous échangez essentiellement la ductilité et la facilité de formage d'un matériau contre une résistance accrue et une précision dimensionnelle. Comprendre les coûts de cet échange est essentiel pour toute application d'ingénierie.

Le compromis fondamental : Résistance vs. Ductilité

L'écrouissage renforce un métal par un mécanisme appelé écrouissage. Bien que bénéfique pour la performance finale, ce processus altère fondamentalement la capacité du matériau à être formé.

Comment l'écrouissage augmente la résistance

Lorsqu'un métal est déformé en dessous de sa température de recristallisation, des défauts microscopiques appelés dislocations sont générés et s'enchevêtrent au sein de sa structure cristalline. Imaginez essayer de naviguer dans une pièce bondée ; plus il y a de personnes (dislocations), plus il est difficile de se déplacer. Cette interférence rend le matériau significativement plus résistant et plus dur.

Le coût de la résistance : Ductilité réduite

Les mêmes enchevêtrements de dislocations qui augmentent la résistance éliminent également l'« espace libre » permettant aux cristaux de glisser les uns sur les autres. Cela réduit drastiquement la ductilité, qui est la capacité du matériau à se déformer sans se fracturer. Un métal écroui devient plus cassant, comme un trombone qui a été plié plusieurs fois – il devient rigide, mais un pli de plus le cassera.

Conséquences pratiques et économiques

Les changements physiques dans un matériau écroui ont des conséquences directes et souvent coûteuses pour le processus de fabrication.

Exigences de force et d'énergie plus élevées

La déformation d'un matériau plus résistant et plus dur nécessite des machines plus puissantes et consomme significativement plus d'énergie. Cela se traduit directement par des coûts d'investissement plus élevés pour l'équipement (presses, rouleaux plus puissants, etc.) et des coûts opérationnels plus élevés pour chaque pièce produite.

Limitations sur la complexité du formage

Parce que la ductilité du matériau est rapidement épuisée, il y a une limite à la quantité de forme que vous pouvez donner à une pièce en une seule opération d'écrouissage. Des géométries complexes qui nécessitent une déformation significative peuvent être impossibles à réaliser sans que le matériau ne se fissure.

La nécessité d'un recuit intermédiaire

Pour surmonter la perte de ductilité lors d'un formage complexe, un processus appelé recuit intermédiaire est souvent nécessaire. La pièce est chauffée pour l'adoucir et restaurer sa ductilité, puis laissée à refroidir avant de pouvoir être travaillée à nouveau. Cela ajoute une étape entière, augmentant le temps de production, la consommation d'énergie et le coût global.

Comprendre les risques plus profonds

Au-delà des défis immédiats de formage, l'écrouissage introduit des risques moins évidents qui peuvent affecter l'intégrité à long terme du composant.

Introduction de contraintes résiduelles internes

La déformation mécanique de l'écrouissage emprisonne des contraintes internes dans le matériau. Ces contraintes résiduelles peuvent être très problématiques, entraînant un gauchissement ou une distorsion imprévisible si une partie du matériau est usinée ultérieurement. Plus grave encore, elles peuvent rendre le composant susceptible de défaillance prématurée due à des phénomènes comme la corrosion sous contrainte.

L'aptitude des matériaux n'est pas universelle

Tous les métaux ne sont pas de bons candidats pour l'écrouissage. Les matériaux intrinsèquement cassants, comme de nombreuses fontes, se fractureront simplement sous les fortes contraintes du processus. Le choix de l'alliage est critique, car seuls ceux ayant une ductilité initiale suffisante peuvent être efficacement écrouis.

Sensibilité accrue à la contamination de surface

La surface de la pièce doit être exceptionnellement propre avant l'écrouissage. Toute calamine, saleté ou résidu de lubrifiant peut être incrusté dans la surface du matériau pendant l'opération à haute pression. Cela crée des défauts de surface qui peuvent compromettre la qualité de la finition et servir de sites d'initiation pour les fissures de fatigue.

Faire le bon choix pour votre application

Le choix d'un processus de fabrication nécessite d'équilibrer les propriétés finales souhaitées avec les réalités de la production.

- Si votre objectif principal est une résistance maximale et des tolérances serrées : L'écrouissage est un excellent choix, mais vous devez concevoir pour une formabilité limitée et gérer le risque de fragilité de la pièce finale.

- Si votre objectif principal est de produire des formes complexes à moindre coût : Le travail à chaud ou le moulage peuvent être de meilleures alternatives, car ils offrent une formabilité supérieure sans nécessiter de forces massives.

- Si votre objectif principal est d'équilibrer performance et formabilité : Prévoyez des étapes de recuit intermédiaire dans votre processus ou sélectionnez un alliage spécifiquement conçu pour une bonne réponse à l'écrouissage.

Comprendre ces limitations est la clé pour exploiter efficacement l'écrouissage et éviter des échecs de production coûteux.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Ductilité réduite | Fragilité accrue, limite le formage complexe |

| Besoins en force et énergie plus élevés | Machines plus puissantes, coûts opérationnels accrus |

| Contraintes résiduelles | Risque de gauchissement, fissuration par corrosion sous contrainte |

| Recuit intermédiaire requis | Étapes de production supplémentaires, temps et coûts plus élevés |

| Sensibilité de surface | Les défauts dus à la contamination peuvent entraîner des fissures de fatigue |

Besoin d'optimiser votre processus de formage des métaux ? Les limitations de l'écrouissage peuvent être difficiles, mais le choix des bons équipements et matériaux est essentiel au succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés aux besoins de votre laboratoire. Que vous recherchiez les propriétés des matériaux ou que vous optimisiez les paramètres de production, nos solutions vous aident à obtenir des résultats précis et fiables. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos projets avec des outils durables et efficaces conçus pour des performances supérieures.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Qu'est-ce que le pressage isostatique ? Obtenez une densité uniforme et des formes complexes

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire ou d'une presse isostatique à froid ? Optimisez la qualité de votre électrolyte

- Quelle est la différence entre le pressage isostatique à froid (CIP) par sac humide et par sac sec ? Choisissez le bon processus pour vos besoins de production

- Quel est un exemple de pressage isostatique à chaud ? Création de composants entièrement denses à partir de poudres

- Quels sont les deux types de presses ? CIP vs HIP pour la fabrication de matériaux avancés

- Quels sont les avantages de l'écrouissage des métaux ? Obtenez une résistance et une précision supérieures

- Qu'est-ce que la méthode de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes