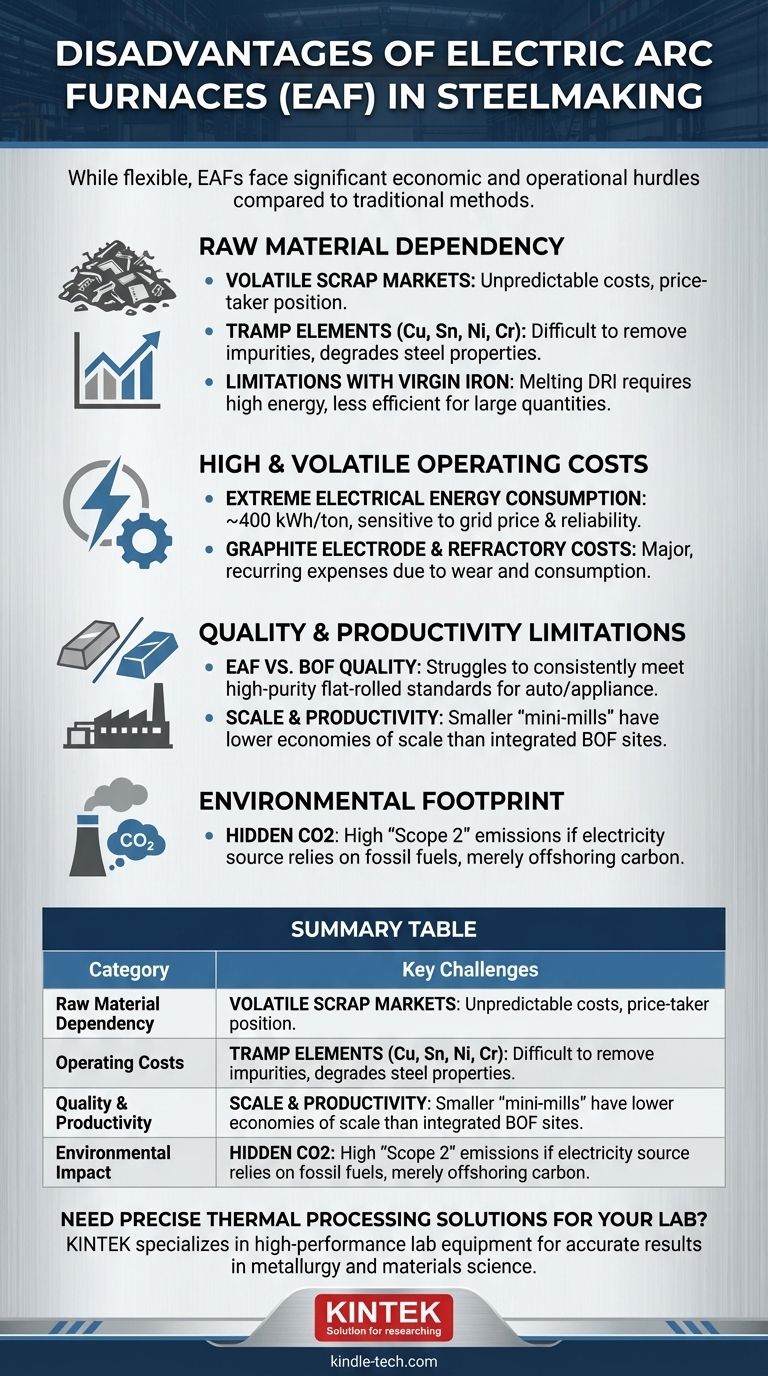

Bien que loués pour leur flexibilité et leur utilisation de matériaux recyclés, les fours à arc électrique (FAE) ne sont pas une solution universelle pour la sidérurgie. Leurs principaux inconvénients découlent d'une forte dépendance à la qualité et au coût de la ferraille, d'exigences massives en matière d'énergie électrique et de défis inhérents à la production des nuances d'acier les plus élevées. Ces facteurs créent des obstacles économiques et opérationnels importants par rapport aux méthodes traditionnelles.

Le compromis fondamental du four à arc électrique est d'accepter la volatilité en échange de la flexibilité. Bien que les FAE offrent des coûts d'investissement inférieurs et une empreinte plus réduite, ils exposent les opérateurs aux fluctuations des prix de l'électricité, à la qualité imprévisible de la ferraille et aux limites de la pureté du produit final.

Le défi de la dépendance aux matières premières

La plus grande contrainte d'un FAE est sa dépendance aux intrants externes, principalement la ferraille. Cette dépendance crée des problèmes à la fois de coût et de qualité.

Volatilité des marchés de la ferraille

La rentabilité d'un FAE est directement liée au prix de la ferraille, qui est une marchandise échangée mondialement et souvent volatile.

Contrairement à une aciérie intégrée qui contrôle sa source de fer grâce à un haut fourneau, l'opérateur d'un FAE est un preneur de prix sur le marché de la ferraille. Cela peut entraîner des coûts de production imprévisibles et parfois en augmentation rapide.

Le problème des « éléments tramp » (éléments indésirables)

La ferraille n'est pas du fer pur. Elle contient des éléments résiduels ou « tramp » comme le cuivre, l'étain, le nickel et le chrome provenant de sa vie antérieure.

Ces éléments sont difficiles et coûteux à éliminer dans le processus FAE. Des concentrations élevées d'éléments tramp, en particulier le cuivre, peuvent dégrader les propriétés mécaniques de l'acier, le rendant inapproprié pour des applications exigeantes comme les panneaux de carrosserie automobile emboutissables.

Limites avec le fer vierge

Pour diluer les éléments tramp et produire un acier de meilleure qualité, les FAE peuvent utiliser des sources de fer vierge comme le fer réduit directement (DRI) ou le fer briqueté à chaud (HBI).

Cependant, la fusion du DRI nécessite encore plus d'énergie électrique que la fusion de la ferraille, ce qui augmente encore les coûts d'exploitation. Le FAE est moins efficace pour traiter de grandes quantités de matériaux vierges par rapport à un convertisseur à oxygène basique (BOF), qui est conçu pour cela.

Coûts d'exploitation élevés et volatils

Au-delà des matières premières, les coûts d'exploitation directs d'un FAE sont importants et sujets aux forces du marché échappant au contrôle de l'opérateur.

Consommation extrême d'énergie électrique

Un FAE consomme une quantité massive d'électricité — environ 400 kWh par tonne d'acier — pour faire fondre la charge métallique.

Cela rend l'opération très sensible aux fluctuations des prix de l'électricité et à la fiabilité du réseau. Dans les régions où l'énergie est chère ou instable, les FAE peuvent devenir économiquement non viables.

Coûts des électrodes en graphite et des réfractaires

Le four utilise de grandes électrodes en graphite pour conduire l'électricité qui forme l'arc. Ces électrodes sont consommées pendant le fonctionnement et représentent un coût majeur et récurrent.

De plus, la chaleur intense et focalisée de l'arc électrique provoque une usure importante de la doublure réfractaire du four, nécessitant un entretien fréquent, des temps d'arrêt et des remplacements coûteux.

Comprendre les compromis

Les inconvénients du FAE sont mieux compris en comparaison avec son alternative principale, la voie intégrée utilisant un convertisseur à oxygène basique (BOF).

FAE vs BOF : Une question de qualité

Le processus BOF commence avec du fer liquide d'une pureté élevée et connue provenant d'un haut fourneau. Cela donne aux opérateurs un contrôle précis sur la chimie finale.

Pour cette raison, la voie BOF a traditionnellement dominé la production d'aciers plats de haute spécification pour les industries automobile et des appareils électroménagers, où la pureté est primordiale. Les FAE ont du mal à répondre constamment à ces normes rigoureuses sans utiliser de matières premières coûteuses et de haute pureté.

Différences d'échelle et de productivité

Les usines FAE, ou « mini-aciéries », sont généralement plus petites et produisent un tonnage annuel inférieur à celui des grandes aciéries intégrées BOF.

Bien que le temps « de coulée à coulée » d'un FAE puisse être inférieur à une heure, le rendement global d'un site intégré majeur doté de plusieurs grands BOF est nettement plus élevé, offrant des économies d'échelle que les FAE ne peuvent égaler.

Empreinte environnementale : le CO2 caché

La sidérurgie par FAE est souvent citée pour ses émissions directes de CO2 plus faibles. Cependant, ce n'est qu'une partie de l'histoire.

L'avantage environnemental dépend fortement de la source de son électricité. Si le réseau électrique est alimenté par des combustibles fossiles comme le charbon ou le gaz naturel, les émissions de « Scope 2 » du FAE peuvent être substantielles, délocalisant simplement l'empreinte carbone au lieu de l'éliminer.

Faire le bon choix pour votre objectif

Choisir entre le FAE et d'autres procédés de fabrication de l'acier dépend entièrement de vos objectifs stratégiques, du mix produit aux contraintes de capital.

- Si votre objectif principal est l'acier de qualité construction (armatures, poutres) : Le FAE est le choix idéal en raison de son rapport coût-efficacité dans le traitement de la ferraille pour des produits où les éléments tramp sont moins critiques.

- Si votre objectif principal est l'acier plat de haute pureté pour les extérieurs automobiles : La voie BOF traditionnelle reste la méthode la plus fiable et la plus rentable pour la production à grand volume, bien que les progrès de la technologie FAE réduisent l'écart.

- Si votre objectif principal est de minimiser l'investissement initial et de maximiser la rapidité de mise sur le marché : Le modèle de « mini-aciérie » FAE offre un coût d'investissement nettement inférieur et un calendrier de construction plus rapide qu'une aciérie intégrée complète.

- Si votre objectif principal est de minimiser l'impact environnemental : Le FAE n'est l'option la plus écologique que s'il est alimenté par un réseau comportant un pourcentage élevé d'énergie renouvelable ou nucléaire.

En fin de compte, comprendre ces inconvénients vous permet de tirer parti stratégiquement des forces du FAE tout en atténuant ses risques inhérents.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Dépendance aux matières premières | Prix volatils de la ferraille, éléments tramp (ex. cuivre), coût élevé du fer vierge (DRI/HBI) |

| Coûts d'exploitation | Consommation massive d'électricité (~400 kWh/tonne), usure élevée des électrodes en graphite et des réfractaires |

| Qualité et productivité | Limites dans la production d'acier plat de haute pureté, économies d'échelle inférieures par rapport au BOF |

| Impact environnemental | Émissions de CO2 de Scope 2 élevées si le réseau dépend des combustibles fossiles |

Besoin de solutions de traitement thermique précises pour votre laboratoire ? KINTEK se spécialise dans les équipements et consommables de laboratoire haute performance, vous aidant à obtenir des résultats précis et fiables tout en gérant les coûts opérationnels. Que vous soyez en métallurgie, en science des matériaux ou en contrôle qualité, nos fours et outils de laboratoire sont conçus pour l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut répondre aux besoins uniques de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?