Bien que le durcissement de l'acier soit un processus fondamental pour augmenter la résistance et la résistance à l'usure, il ne s'agit pas d'un avantage sans contrepartie en termes métallurgiques. Le principal inconvénient est que l'augmentation spectaculaire de la dureté se fait au détriment direct de la ténacité du matériau, le rendant significativement plus fragile et susceptible de se fracturer sous l'impact ou la charge de choc.

Le compromis fondamental du durcissement de l'acier est simple : vous échangez la ductilité et la ténacité contre la dureté et la résistance. Cela introduit des risques tels que la fissuration et la déformation, qui doivent être gérés avec soin par le contrôle du processus et des traitements secondaires comme le revenu.

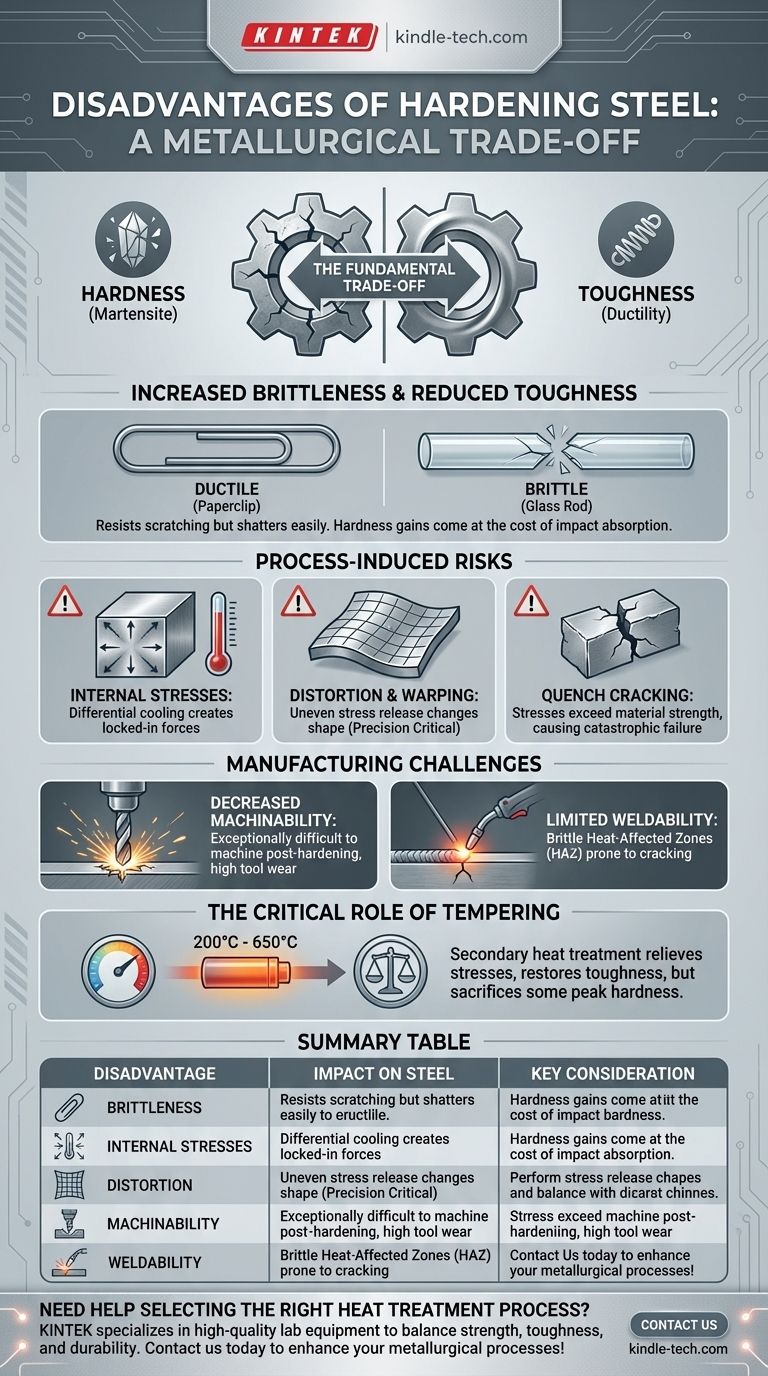

Le compromis fondamental : Dureté vs Ténacité

Le durcissement transforme la structure cristalline interne de l'acier en martensite, une configuration extrêmement dure mais intrinsèquement fragile. Cela crée un matériau avec un nouvel ensemble de propriétés et de limitations.

L'augmentation de la fragilité

L'acier durci et non revenu se comporte davantage comme une céramique que comme un métal typique. Il résiste aux rayures et à la déformation, mais il a très peu de capacité à se plier ou à s'étirer avant de se briser.

Pensez à un trombone par rapport à une tige de verre. Vous pouvez plier le trombone ductile plusieurs fois, mais la tige de verre fragile se cassera net avec très peu de flexion. Le durcissement pousse l'acier loin vers le comportement de la tige de verre.

Réduction de la ténacité et de la ductilité

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer sans se fracturer. La ductilité est sa capacité à être étiré ou étiré.

La structure martensitique créée pendant le durcissement restreint sévèrement le mouvement des atomes au sein du réseau cristallin de l'acier. C'est ce qui le rend dur, mais cela empêche également le matériau d'absorber l'énergie d'impact, ce qui conduit à une faible ténacité.

Risques et défis liés au processus

Le processus de durcissement lui-même – le refroidissement rapide de l'acier à partir de plus de 900°C – est agressif et introduit un risque significatif pour le composant.

Introduction de contraintes internes

Pendant la trempe, la surface extérieure de la pièce en acier refroidit et se contracte beaucoup plus rapidement que le noyau. Ce différentiel crée d'immenses contraintes internes qui sont emprisonnées dans le matériau.

Ces contraintes résiduelles peuvent agir comme des points faibles préchargés, contribuant à une défaillance prématurée en service, même sous des charges inférieures à la limite de résistance attendue du matériau.

Risque de déformation et de gauchissement

À mesure que les contraintes internes s'accumulent et se libèrent de manière inégale pendant la trempe, la pièce peut changer physiquement de forme. Cette déformation ou ce gauchissement peut être une défaillance critique, en particulier pour les composants de précision qui doivent respecter des tolérances dimensionnelles strictes.

Les pièces longues et minces ou les composants aux géométries complexes sont particulièrement sensibles à ce problème.

Potentiel de fissuration à la trempe

C'est le mode de défaillance le plus catastrophique du processus de durcissement. Si les contraintes internes générées pendant la trempe dépassent la résistance à la traction ultime de l'acier, la pièce se fissurera simplement.

Les angles internes vifs, les changements brusques d'épaisseur et les milieux de trempe trop agressifs (comme la saumure ou l'eau) augmentent considérablement le risque de fissuration à la trempe.

Comprendre les compromis clés

Choisir de durcir un composant exige d'équilibrer ses avantages avec ses inconvénients inhérents et les complexités de fabrication.

Le rôle critique du revenu

Presque aucun composant en acier n'est utilisé dans son état entièrement durci en raison de sa fragilité extrême. Un traitement thermique secondaire appelé revenu est presque toujours nécessaire.

Le revenu implique de réchauffer la pièce durcie à une température beaucoup plus basse (par exemple, 200°C - 650°C) pour soulager les contraintes internes et restaurer un certain degré de ténacité. Cependant, ce processus réduit également la dureté maximale atteinte pendant la trempe. Plus la température de revenu est élevée, plus l'acier devient tenace mais moins dur.

Usinabilité réduite

L'acier durci est exceptionnellement difficile et coûteux à usiner. Sa haute résistance à l'usure agit contre les outils de coupe.

Pour cette raison, toutes les opérations d'usinage majeures comme le fraisage, le perçage et le tournage sont généralement effectuées avant le processus de traitement thermique. Tout usinage requis après le durcissement, par exemple pour corriger la déformation, doit être effectué avec des processus plus lents et plus coûteux comme la rectification ou l'usinage par décharge électrique (EDM).

Soudabilité limitée

Le soudage d'une pièce entièrement durcie est très problématique. La chaleur intense et localisée de l'arc crée une nouvelle zone affectée thermiquement (ZAT) fragile qui est extrêmement sujette à la fissuration lors du refroidissement.

Le soudage réussi des matériaux durcis nécessite des procédures spécialisées, y compris le préchauffage et les traitements thermiques post-soudage, ce qui ajoute une complexité et un coût significatifs à la fabrication.

Faire le bon choix pour votre application

Comprendre ces inconvénients est essentiel pour utiliser efficacement le traitement thermique. Votre décision doit être guidée par l'exigence principale du composant.

- Si votre objectif principal est une résistance maximale à l'usure : Durcissez l'acier à son potentiel le plus élevé et prévoyez une rectification post-processus pour atteindre les dimensions finales, en acceptant la ténacité inférieure.

- Si votre objectif principal est la résistance aux chocs et la durabilité : Utilisez un cycle de durcissement et de revenu, sacrifiant une partie de la dureté maximale pour obtenir la ténacité nécessaire à l'application.

- Si votre objectif principal est la stabilité dimensionnelle et la facilité de fabrication : Usinez la pièce à sa forme finale avant le durcissement, et utilisez une trempe soigneusement contrôlée pour minimiser la déformation, ou envisagez un matériau complètement différent.

En reconnaissant que la dureté est obtenue au détriment d'autres propriétés clés, vous pouvez concevoir un composant qui possède l'équilibre précis de caractéristiques requis pour réussir.

Tableau récapitulatif :

| Inconvénient | Impact sur l'acier | Considération clé |

|---|---|---|

| Fragilité accrue | Ténacité et résistance aux chocs réduites | Risque élevé de fracture sous charge de choc |

| Contraintes internes | Risque de fissuration et de défaillance prématurée | Nécessite une trempe et un revenu contrôlés |

| Déformation et gauchissement | Imprécisions dimensionnelles | Critique pour les composants de précision |

| Usinabilité réduite | Difficile à usiner après durcissement | La plupart des usinages doivent être effectués avant le traitement thermique |

| Soudabilité limitée | Risque élevé de fissuration dans les zones affectées thermiquement | Nécessite des procédures de soudage spécialisées |

Besoin d'aide pour choisir le bon processus de traitement thermique pour vos composants en acier ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins de votre laboratoire. Que vous optimisiez les cycles de durcissement ou équilibriez les propriétés des matériaux, notre expertise vous assure d'atteindre l'équilibre parfait entre résistance, ténacité et durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus métallurgiques et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes