Sous sa forme pure, le fer métallique est rarement utilisé dans les applications modernes en raison de deux inconvénients majeurs : il est très sensible à la corrosion (rouille) et possède des propriétés mécaniques relativement médiocres par rapport à ses alliages. Il est à la fois plus mou et moins résistant que les matériaux que nous en dérivons, notamment l'acier.

Le désavantage fondamental du fer est sa nature réactive, qui entraîne une corrosion rapide, et sa mollesse inhérente. C'est précisément pourquoi nous n'utilisons presque jamais le fer pur, mais nous nous fions plutôt à ses alliages — comme l'acier et la fonte — qui sont conçus pour surmonter ces faiblesses exactes.

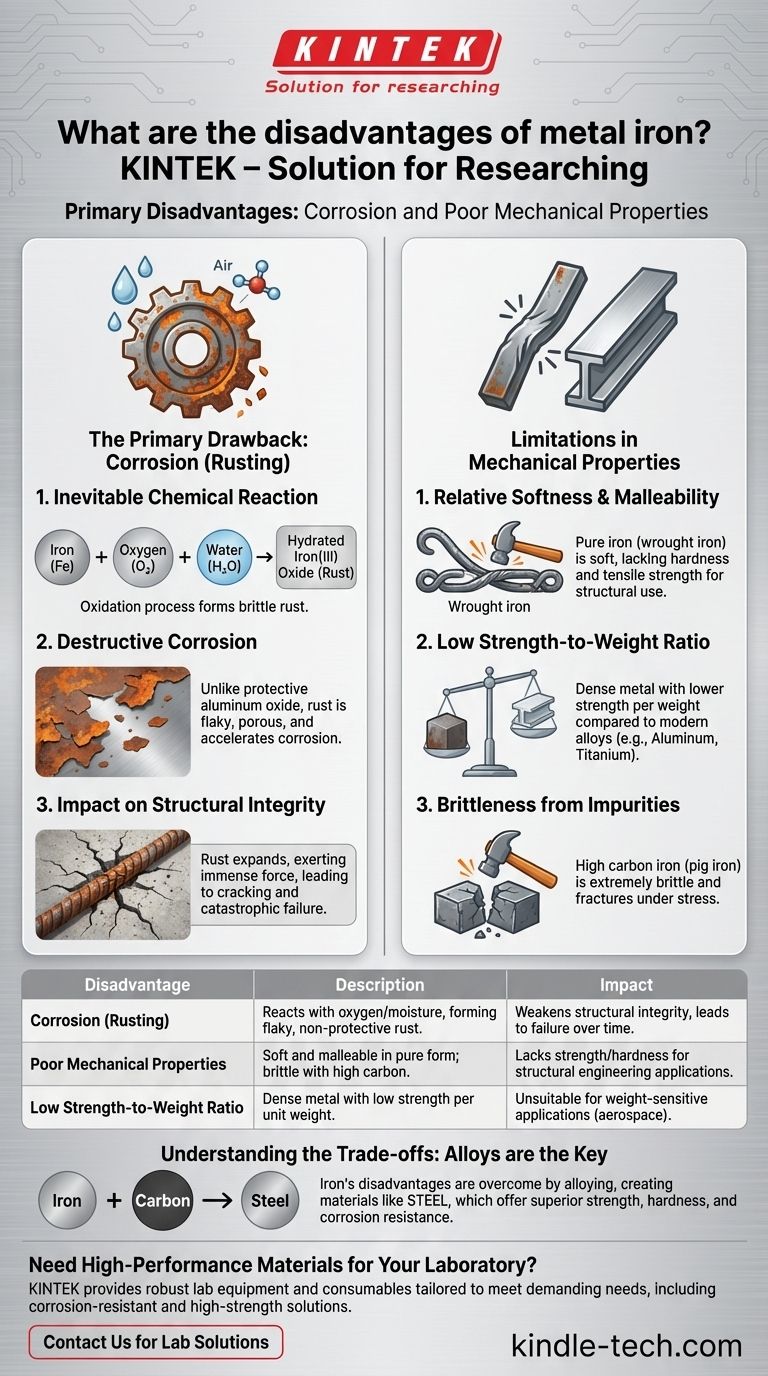

Le principal inconvénient : la corrosion (rouille)

La faiblesse la plus connue du fer est sa tendance à rouiller. Ce n'est pas seulement un problème esthétique ; c'est un processus chimique qui détruit activement le métal.

La réaction chimique inévitable

Le fer réagit facilement avec l'oxygène en présence d'eau ou d'humidité de l'air. Ce processus électrochimique, appelé oxydation, forme de l'oxyde de fer(III) hydraté, que nous appelons rouille.

Une forme de corrosion destructrice

Contrairement à la couche d'oxyde protectrice qui se forme sur l'aluminium, la rouille est friable, cassante et poreuse. Elle s'écaille, exposant le fer frais en dessous pour continuer le processus de corrosion, érodant ainsi le matériau de l'extérieur vers l'intérieur.

L'impact sur l'intégrité structurelle

La rouille qui se forme est également moins dense que le fer d'origine. Cette expansion peut exercer une force immense, provoquant la fissuration des matériaux environnants comme le béton et entraînant une défaillance structurelle catastrophique avec le temps.

Limites des propriétés mécaniques

Bien que nous considérions le fer comme solide, sa forme pure est mécaniquement peu impressionnante pour la plupart des besoins d'ingénierie. Ses propriétés sont très sensibles aux impuretés, en particulier au carbone.

Douceur et malléabilité relatives

Le fer pur, parfois trouvé sous forme de fer forgé, est assez mou et malléable. Bien que cela le rende facile à travailler à des fins décoratives, il manque de la dureté et de la résistance à la traction requises pour les poutres structurelles, les outils ou les composants de moteur.

Rapport résistance/poids inférieur

Le fer est un métal dense. Comparé aux matériaux modernes comme les alliages d'aluminium ou le titane, sa résistance pour un poids donné est nettement inférieure. Cela le rend inapproprié pour les applications où le poids est un facteur critique, comme dans l'aérospatiale ou les véhicules de performance.

Fragilité due aux impuretés

Inversement, le fer avec une forte teneur en carbone (comme le minerai de fonte tout droit sorti d'un haut fourneau) est extrêmement cassant. Il se fracturera sous la contrainte ou l'impact plutôt que de se plier. Toute la science de la sidérurgie est un exercice d'équilibre précis consistant à contrôler cette teneur en carbone.

Comprendre les compromis

Les inconvénients du fer sont importants, mais ils doivent être mis en balance avec son plus grand avantage, ce qui explique pourquoi il reste le métal le plus utilisé sur Terre.

Coût et abondance imbattables

Le fer est le quatrième élément le plus courant dans la croûte terrestre. Cette incroyable abondance rend le fer, et l'acier qui en est dérivé, extraordinairement peu coûteux par rapport à pratiquement tous les autres métaux. Pour la plupart des applications, sa rentabilité l'emporte sur ses défauts.

Le pouvoir de l'alliage

Les limitations du fer pur sont la raison même pour laquelle nous avons développé l'acier. En ajoutant une petite quantité contrôlée de carbone et d'autres éléments (comme le chrome pour l'acier inoxydable), nous améliorons considérablement sa résistance, sa dureté et sa résistance à la corrosion. L'acier n'est pas un métal différent ; c'est du fer, perfectionné.

Propriétés magnétiques essentielles

Le fer est l'un des rares matériaux naturellement ferromagnétiques. Cette propriété unique est essentielle pour créer des moteurs électriques, des générateurs, des transformateurs et des dispositifs de stockage de données, des applications où aucun autre élément courant ne peut le remplacer.

Faire le bon choix pour votre objectif

Les « inconvénients » du fer doivent être mieux compris comme des propriétés de base que nous modifions par l'alliage pour s'adapter à un objectif spécifique.

- Si votre objectif principal est la résistance structurelle et la durabilité : Utilisez de l'acier, car il s'agit spécifiquement d'un alliage de fer conçu pour surmonter la mollesse inhérente du fer et améliorer sa résilience.

- Si votre objectif principal est de lutter contre la corrosion dans un environnement difficile : Utilisez de l'acier inoxydable ou de l'acier galvanisé (revêtu de zinc), qui répond directement à la tendance du fer à rouiller.

- Si votre objectif principal est la coulée à faible coût pour des formes complexes : La fonte est le choix idéal, mais vous devez concevoir en tenant compte de sa fragilité inhérente.

- Si votre objectif principal est le travail du métal décoratif : Le fer forgé est une option viable, mais il nécessitera un revêtement protecteur pour éviter la rouille.

Comprendre les limites du fer pur est la clé pour apprécier pourquoi ses alliages ont construit, et continuent de soutenir, le monde moderne.

Tableau récapitulatif :

| Inconvénient | Description | Impact |

|---|---|---|

| Corrosion (Rouille) | Réagit avec l'oxygène et l'humidité, formant une rouille friable et non protectrice. | Affaiblit l'intégrité structurelle, entraînant une défaillance du matériau avec le temps. |

| Propriétés mécaniques médiocres | Mou et malléable sous forme pure ; devient cassant avec une forte teneur en carbone. | Manque de la dureté et de la résistance nécessaires pour la plupart des applications structurelles ou d'ingénierie. |

| Faible rapport résistance/poids | Métal dense avec une résistance inférieure par unité de poids par rapport aux alliages modernes. | Inadapté aux applications sensibles au poids telles que l'aérospatiale ou les véhicules haute performance. |

Besoin de matériaux haute performance pour votre laboratoire ?

Comprendre les limites des matériaux est la première étape pour trouver la bonne solution. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés pour répondre aux besoins exigeants des laboratoires modernes. Que vous ayez besoin de composants résistants à la corrosion ou de matériaux à haute résistance pour vos applications, notre expertise garantit que vous obtenez des produits fiables, efficaces et durables.

Laissez-nous vous aider à surmonter les défis liés aux matériaux et à améliorer les performances de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir votre recherche et vos opérations !

Guide Visuel

Produits associés

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitation continue sous vide de graphite

- Sonde de type bombe pour le processus de production sidérurgique

- Fabricant de pièces personnalisées en PTFE Téflon Bol de broyage

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

Les gens demandent aussi

- Quelle est la fonction d'un agitateur orbital à température constante dans l'hydrolyse de la biomasse ? Maximiser les rendements en sucre

- Quelle est la fonction d'un nettoyeur à ultrasons avec un bain d'acétone pour le Ti-6Al-4V ? Assurer l'adhérence du revêtement

- Comment l'énergie biomasse se compare-t-elle aux autres énergies renouvelables ? Les avantages et les inconvénients de l'énergie à la demande

- Comment une récupération rapide de la température profite-t-elle aux congélateurs à ultra-basse température ? Protéger l'intégrité des échantillons et l'efficacité du laboratoire

- Quelle est la différence entre la métallurgie des poudres et le frittage ? Déverrouillez la clé de la fabrication efficace de pièces métalliques

- Pourquoi un four de séchage sous vide est-il préféré à un four de calcination à haute température pour le traitement thermique post-synthèse des nanopoudres d'oxyde de zinc (ZnO) ?

- Quelles données peuvent être obtenues à partir d'équipements de simulation thermique de laboratoire à haute température ? Maîtriser les performances de l'alliage SA508

- Comment puis-je améliorer les performances de ma presse à filtre ? Optimisez la boue, le cycle et la maintenance pour une efficacité maximale