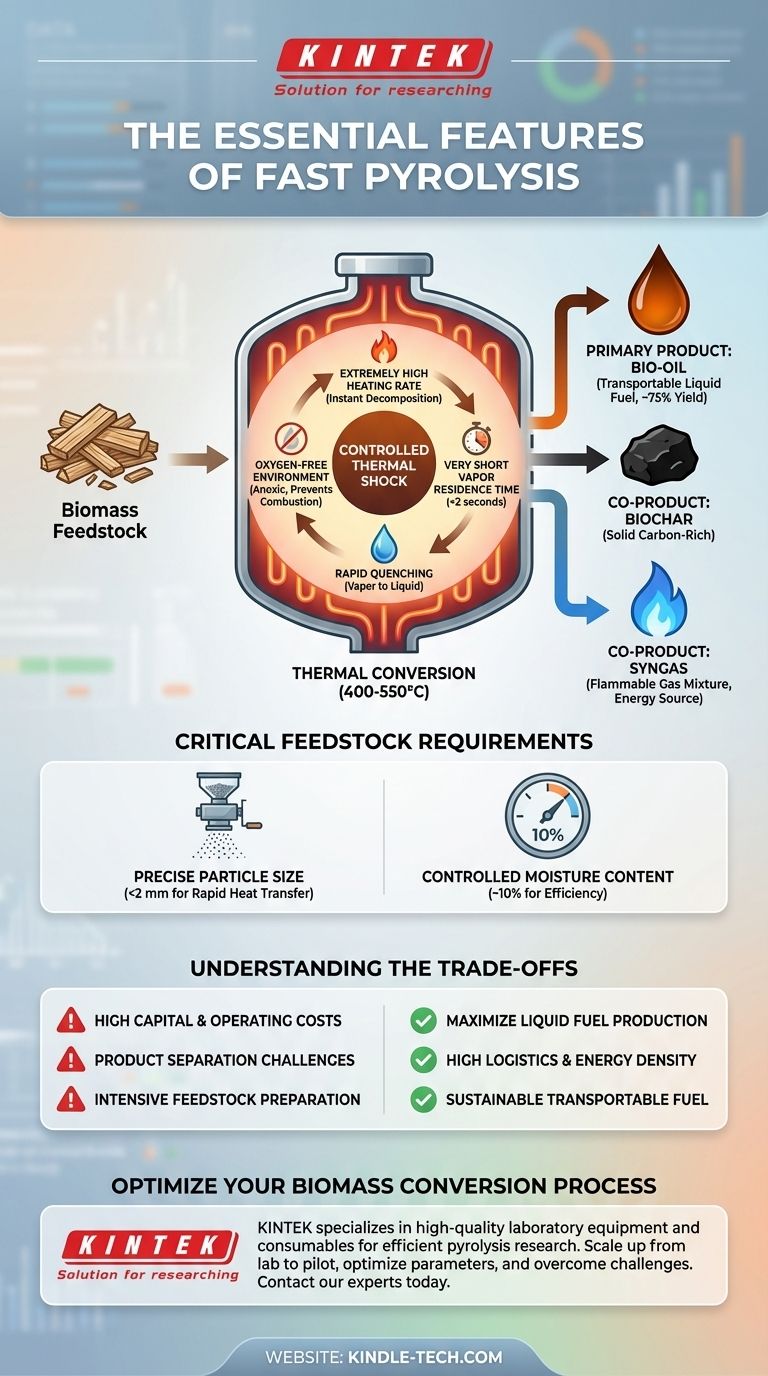

À la base, la pyrolyse rapide est un processus de conversion thermique défini par quatre caractéristiques essentielles : des vitesses de chauffage extrêmement élevées, une température de processus modérée à élevée (400-550°C), un temps de résidence des vapeurs très court (moins de 2 secondes) et l'absence totale d'oxygène. Ces conditions ne sont pas arbitraires ; elles sont précisément conçues pour décomposer rapidement la biomasse et maximiser la production d'un produit liquide connu sous le nom de bio-huile.

L'objectif central de la pyrolyse rapide est d'appliquer un « choc thermique » contrôlé à la biomasse. Ce processus interrompt intentionnellement la décomposition du matériau à un stade intermédiaire, capturant des composés liquides précieux avant qu'ils n'aient la possibilité de se décomposer davantage en gaz et en charbon solide de moindre valeur.

Les paramètres fondamentaux du processus

Pour atteindre son objectif principal de maximisation du rendement liquide, la pyrolyse rapide repose sur un équilibre délicat de conditions de processus soigneusement contrôlées. Chaque paramètre sert une fonction spécifique dans la manipulation de la décomposition chimique de la matière première de biomasse.

Vitesse de chauffage et température élevées

Le processus fonctionne en chauffant la biomasse à une température cible comprise entre 400 et 550°C. De manière cruciale, cela doit se faire à une vitesse extrêmement élevée. Le transfert rapide de chaleur est nécessaire pour décomposer presque instantanément la structure solide de la biomasse.

Temps de résidence court

Une fois que la biomasse se vaporise, ces vapeurs chaudes restent dans le réacteur pendant une période exceptionnellement courte, généralement moins de deux secondes. Ce temps de résidence court est une caractéristique déterminante, car il empêche les réactions secondaires où les précurseurs liquides précieux se « craqueraient » autrement en gaz non condensables.

Environnement exempt d'oxygène

La pyrolyse rapide est, par définition, un processus anoxique, ce qui signifie qu'elle se déroule en l'absence d'oxygène. Cela empêche la combustion (brûlage) et garantit que la biomasse se décompose thermiquement en ses composants chimiques constitutifs plutôt que de simplement libérer son énergie sous forme de chaleur.

Trempe rapide (Quenching)

Après leur bref passage dans le réacteur, les vapeurs chaudes sont refroidies et condensées très rapidement. Cette étape de « trempe » est ce qui transforme les produits en phase vapeur en bio-huile liquide finale, les verrouillant efficacement dans leur état liquide.

Exigences critiques concernant la matière première

Le succès de la pyrolyse rapide dépend fortement de la préparation de la biomasse brute avant même son entrée dans le réacteur. La vitesse du processus exige une matière première cohérente et correctement conditionnée.

Taille de particule précise

Pour faciliter le transfert de chaleur rapide nécessaire, la matière première de biomasse doit être broyée en particules très fines, souvent inférieures à 2 mm de diamètre. Les petites particules ont un rapport surface/volume élevé, permettant à la chaleur de pénétrer et de les décomposer presque instantanément.

Teneur en humidité contrôlée

La teneur en humidité idéale pour la plupart des systèmes de pyrolyse rapide est d'environ 10 %. Si la matière première est trop humide, une quantité significative d'énergie est gaspillée à créer de la vapeur au lieu de bio-huile précieuse. Si elle est trop sèche, elle peut créer un excès de poussière et compliquer la manipulation.

Les produits caractéristiques de la pyrolyse rapide

Le résultat du processus est un mélange de produits liquides, solides et gazeux, chacun ayant un rôle et une valeur distincts. Bien que le processus puisse être ajusté, l'objectif principal est toujours de maximiser la fraction liquide.

Bio-huile : L'objectif principal

Le produit principal, produisant souvent jusqu'à 75 % du poids de la matière première, est la bio-huile. Ce liquide dense et sombre offre des avantages significatifs par rapport à la biomasse brute car il peut être facilement stocké et transporté, à l'instar des carburants fossiles conventionnels.

Biochar et gaz de synthèse : Les co-produits

Le processus crée également du biochar (un charbon solide riche en carbone) et du gaz de synthèse non condensable (un mélange de gaz inflammables comme l'hydrogène, le méthane et le monoxyde de carbone). Ce ne sont pas des déchets ; le gaz de synthèse est généralement brûlé pour fournir la chaleur nécessaire au réacteur, rendant le processus partiellement autonome en énergie.

Comprendre les compromis

Bien que puissante, la pyrolyse rapide n'est pas sans défis. Comprendre ses limites est essentiel pour évaluer son application pratique.

Coûts d'équipement et d'exploitation élevés

Les réacteurs sophistiqués requis pour obtenir un contrôle précis de la température et un transfert de chaleur rapide sont coûteux à construire et à exploiter. Cela représente une barrière d'investissement en capital importante.

Le défi de la séparation des produits

Le produit brut est un mélange de bio-huile, de charbon et de gaz qui doit être séparé efficacement. De plus, la bio-huile elle-même est un mélange complexe qui nécessite souvent une purification et une valorisation importantes avant de pouvoir être utilisée dans des moteurs ou des raffineries conventionnels.

Exigences de préparation de la matière première

Les exigences strictes en matière de petite taille de particules et de faible humidité signifient qu'une étape de prétraitement étendue et énergivore est nécessaire. Le broyage et le séchage de la biomasse brute ajoutent des coûts et de la complexité à l'ensemble de l'opération.

Faire le bon choix pour votre objectif

Votre décision d'utiliser ou d'investir dans la technologie de pyrolyse rapide doit être guidée par votre objectif spécifique.

- Si votre objectif principal est de maximiser la production de carburant liquide à partir de biomasse : La pyrolyse rapide est la voie thermique la plus directe, mais vous devez investir dans une préparation précise de la matière première et des systèmes de trempe des vapeurs efficaces.

- Si votre objectif principal est la logistique et la densité énergétique : La capacité de la pyrolyse rapide à convertir la biomasse volumineuse et de faible densité en un carburant liquide transportable est son plus grand avantage stratégique.

- Si votre objectif principal est d'évaluer le risque d'investissement : Les principaux obstacles sont le capital initial pour les réacteurs sophistiqués et les coûts en aval associés à la séparation et à la valorisation de la bio-huile brute.

Comprendre ces caractéristiques vous permet de considérer la pyrolyse rapide non pas comme un simple appareil de chauffage, mais comme une raffinerie chimique à grande vitesse conçue pour convertir la biomasse solide en un carburant liquide transportable.

Tableau récapitulatif :

| Caractéristique | Paramètre | Objectif |

|---|---|---|

| Vitesse de chauffage | Extrêmement élevée | Décomposition instantanée de la biomasse |

| Température | 400-550°C | Rendement liquide optimal |

| Temps de résidence des vapeurs | < 2 secondes | Prévient le craquage secondaire |

| Atmosphère | Sans oxygène (Anoxique) | Prévient la combustion |

| Taille de la matière première | < 2 mm | Assure un transfert de chaleur rapide |

| Teneur en humidité | ~10% | Maximise l'efficacité du processus |

| Produit principal | Bio-huile (rendement jusqu'à 75 %) | Carburant liquide transportable |

Prêt à optimiser votre processus de conversion de la biomasse ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels à la recherche et au développement de systèmes de pyrolyse efficaces. Que vous passiez du laboratoire à l'échelle pilote ou que vous optimisiez vos paramètres de processus, nos réacteurs, nos systèmes de contrôle de la température et nos outils d'analyse sont conçus pour la précision et la fiabilité.

Nous aidons nos clients dans les secteurs des biocarburants et des énergies renouvelables à surmonter les défis liés à la préparation des matières premières, à la séparation des produits et au contrôle des processus. Laissez notre expertise soutenir votre parcours dans la création d'une bio-huile durable et transportable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer votre recherche et développement en pyrolyse rapide.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quels sont les principaux composants d'un four à moufle haute température ? Un guide des systèmes essentiels

- Quels sont les 4 types de traitement thermique que subit l'acier ? Maîtrise du recuit, de la normalisation, de la trempe et du revenu

- Quelle est la caractéristique principale d'un four à moufle ? Obtenez un chauffage pur et sans contamination

- Quelles caractéristiques de construction contribuent à la praticité et à la fiabilité d'un four à moufle ? Éléments de conception clés pour le succès en laboratoire

- Quelle est la différence entre la composition à froid et la composition à chaud ? Découvrez la Révolution de l'Imprimerie