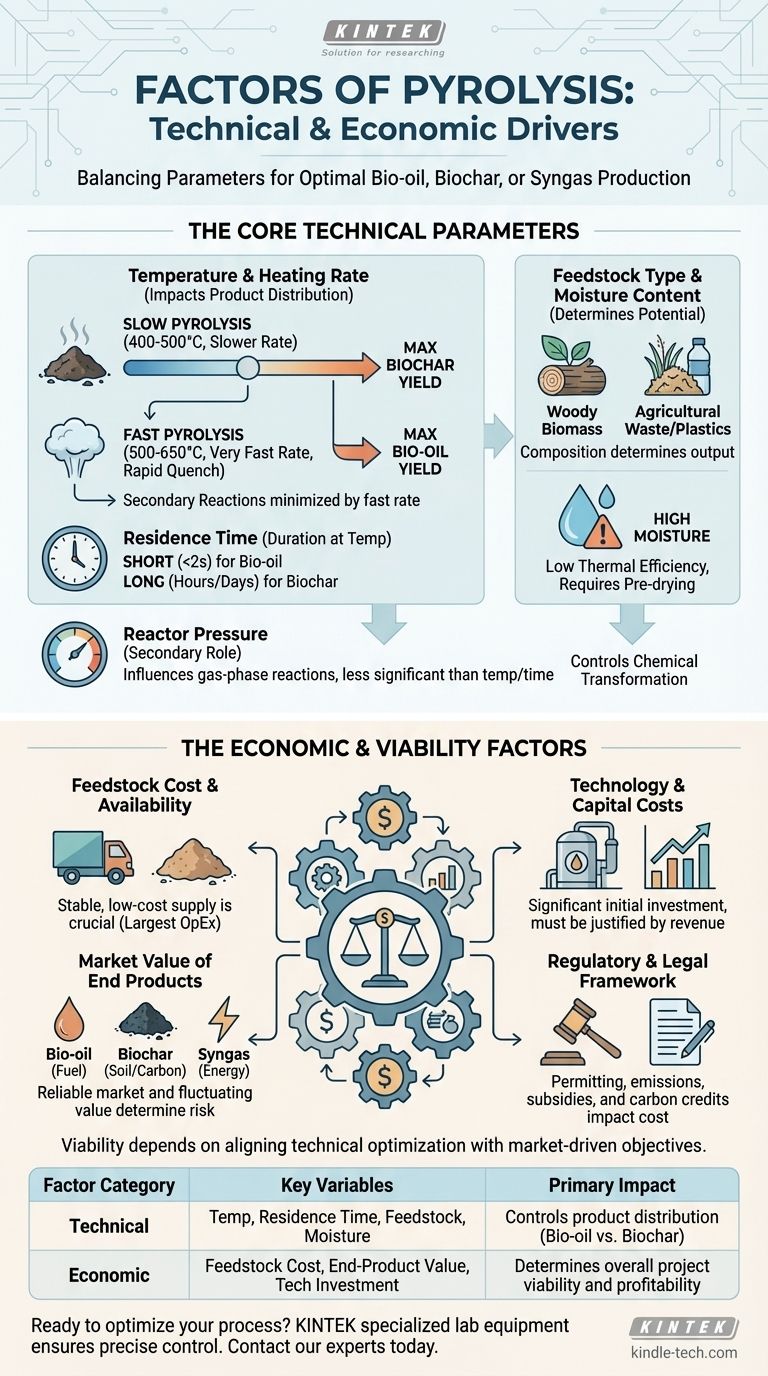

En bref, les facteurs de la pyrolyse se répartissent en deux catégories distinctes : les paramètres techniques qui régissent la réaction chimique et les conditions économiques qui déterminent la viabilité globale d'un projet. Les facteurs techniques clés comprennent la température, le temps de séjour, le type de matière première et la teneur en humidité, tandis que les facteurs économiques sont déterminés par le coût de la matière première, la valeur des produits finis et l'investissement technologique initial.

Le défi central de la pyrolyse n'est pas seulement de gérer un processus thermique, mais d'équilibrer stratégiquement ces leviers techniques et économiques. Les conditions "optimales" dépendent entièrement de votre objectif final, qu'il s'agisse de maximiser le carburant liquide, le biochar solide ou la rentabilité globale du projet.

Les paramètres techniques fondamentaux

Pour contrôler le résultat de la pyrolyse, vous devez d'abord comprendre les principaux intrants techniques qui dictent la transformation chimique de la matière première.

Température et vitesse de chauffe

La température est le facteur le plus critique de la pyrolyse. Elle influence directement la distribution des produits (le rapport des sorties de gaz, de liquide et de solide).

Une vitesse de chauffe plus lente à des températures plus basses (environ 400-500°C) permet des réactions secondaires, maximisant le rendement en biochar solide. C'est ce qu'on appelle la pyrolyse lente.

Inversement, une vitesse de chauffe très rapide à des températures modérées (environ 500-650°C) avec une trempe rapide minimise les réactions secondaires, maximisant le rendement en bio-huile liquide. C'est ce qu'on appelle la pyrolyse rapide.

Type de matière première et teneur en humidité

La composition de votre matière première détermine fondamentalement les rendements potentiels. Une biomasse ligneuse riche en cellulose et en lignine produira des résultats différents de ceux des déchets agricoles ou des plastiques.

La teneur en humidité est tout aussi importante. L'eau contenue dans la matière première doit être évaporée avant que la pyrolyse ne puisse commencer, ce qui consomme une quantité significative d'énergie. Une teneur élevée en humidité réduit l'efficacité thermique globale du processus, faisant du pré-séchage une étape critique pour de nombreuses opérations.

Temps de séjour

Le temps de séjour est la durée pendant laquelle la matière première reste à la température de réaction à l'intérieur du réacteur de pyrolyse.

Il fonctionne en tandem avec la température. La pyrolyse rapide utilise un temps de séjour très court (souvent moins de 2 secondes) pour vaporiser rapidement le matériau et le condenser en bio-huile. La pyrolyse lente utilise un temps de séjour beaucoup plus long (heures, voire jours) pour assurer la carbonisation complète du matériau en biochar.

Pression du réacteur

Bien que la température et le temps de séjour soient les facteurs dominants, la pression joue également un rôle. La plupart des systèmes de pyrolyse fonctionnent à ou près de la pression atmosphérique.

L'augmentation de la pression peut influencer la composition des réactions secondaires en phase gazeuse, mais pour la plupart des applications de biomasse, son impact est moins significatif que les autres variables.

Les facteurs économiques et de viabilité

Un processus de pyrolyse techniquement parfait est inutile s'il n'est pas économiquement durable. Ces facteurs déterminent si un projet peut réussir dans le monde réel.

Coût et disponibilité de la matière première

Pour la plupart des opérations de pyrolyse, le coût d'acquisition et de transport de la matière première est la plus grande dépense opérationnelle continue. Un projet réussi nécessite un approvisionnement stable, constant et à faible coût en matériaux appropriés.

Coûts de la technologie et du capital

L'investissement initial dans le réacteur de pyrolyse et les équipements associés (broyeurs, séchoirs, réservoirs de stockage) est significatif. Le coût de la technologie doit être justifié par les revenus potentiels des produits finis.

Valeur marchande des produits finis

C'est le côté revenus de l'équation et c'est souvent le facteur le plus critique pour la viabilité. Vous devez avoir un marché fiable pour la bio-huile, le biochar ou le syngaz que vous produisez. La valeur de ces produits peut fluctuer, introduisant un risque de marché.

Le cadre réglementaire et juridique

Les permis, les réglementations sur les émissions et les lois sur l'élimination des déchets peuvent créer des obstacles et des coûts importants. Inversement, les incitations gouvernementales, les crédits carbone ou les subventions aux énergies renouvelables peuvent améliorer considérablement les perspectives financières d'un projet.

Comprendre les compromis

L'optimisation de la pyrolyse est un jeu d'équilibre entre des priorités concurrentes. L'amélioration d'un aspect se fait souvent au détriment d'un autre.

Bio-huile vs. Biochar : le conflit principal

Vous ne pouvez pas maximiser simultanément le rendement en bio-huile et en biochar. Les conditions qui favorisent l'un sont préjudiciables à l'autre. Une décision claire doit être prise quant au produit cible principal en fonction de la demande et de la valeur du marché.

Efficacité vs. Coût

Le pré-séchage de la matière première humide améliore l'efficacité thermique du réacteur, mais il nécessite également des équipements et de l'énergie supplémentaires, augmentant à la fois les coûts d'investissement et d'exploitation. Les dépenses supplémentaires de séchage doivent être compensées par la valeur obtenue grâce à l'amélioration de l'efficacité.

Adapter votre processus à votre objectif

Votre approche de la pyrolyse doit être dictée par votre objectif principal.

- Si votre objectif principal est de produire du biochar pour l'agriculture ou la séquestration du carbone : Utilisez la pyrolyse lente avec des températures plus basses et des temps de séjour plus longs pour maximiser le rendement en charbon solide.

- Si votre objectif principal est de créer de la bio-huile liquide comme source de carburant : Utilisez la pyrolyse rapide avec des vitesses de chauffe très élevées et des temps de séjour courts.

- Si votre objectif principal est la production d'énergie sur site : Optimisez le processus pour produire un mélange de syngaz combustible et de bio-huile qui peut être utilisé pour alimenter l'installation elle-même.

- Si votre objectif principal est la viabilité économique : Commencez par obtenir une matière première à faible coût et confirmez un marché stable pour le produit final choisi avant d'investir dans la technologie.

En fin de compte, la réussite de la mise en œuvre de la pyrolyse repose sur l'alignement de ces facteurs techniques et économiques avec un objectif clair, axé sur le marché.

Tableau récapitulatif :

| Catégorie de facteur | Variables clés | Impact principal |

|---|---|---|

| Technique | Température, Temps de séjour, Type de matière première, Teneur en humidité | Contrôle la distribution des produits (bio-huile vs. biochar) |

| Économique | Coût de la matière première, Valeur du produit final, Investissement technologique | Détermine la viabilité et la rentabilité globales du projet |

Prêt à optimiser votre processus de pyrolyse ? L'équipement de laboratoire approprié est essentiel pour un contrôle précis de la température, du temps de séjour et de la préparation de la matière première. KINTEK est spécialisé dans les réacteurs de laboratoire, les fours et les équipements préparatoires de haute qualité pour vous aider à tester et à adapter avec précision vos paramètres de pyrolyse. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs spécifiques de production de bio-huile, de biochar ou de syngaz.

Contactez-nous pour une consultation

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique