Dans d'innombrables contextes industriels, le travail à froid est le processus fondamental utilisé pour façonner et renforcer les métaux sans chaleur. C'est la méthode de prédilection pour la fabrication de composants à haute résistance avec une excellente précision dimensionnelle, des articles quotidiens comme les vis en acier et le papier d'aluminium aux pièces automobiles critiques et au câblage électrique. Ces applications exploitent le travail à froid pour produire des pièces plus solides, plus précises et avec une meilleure finition de surface que celles fabriquées par des processus de formage à chaud.

La véritable valeur industrielle du travail à froid ne réside pas seulement dans sa capacité à façonner le métal. Son avantage principal réside dans l'écrouissage — un mécanisme qui renforce simultanément le matériau tout en atteignant des tolérances dimensionnelles strictes et une finition de surface supérieure, une combinaison que les méthodes alternatives ne peuvent pas facilement reproduire.

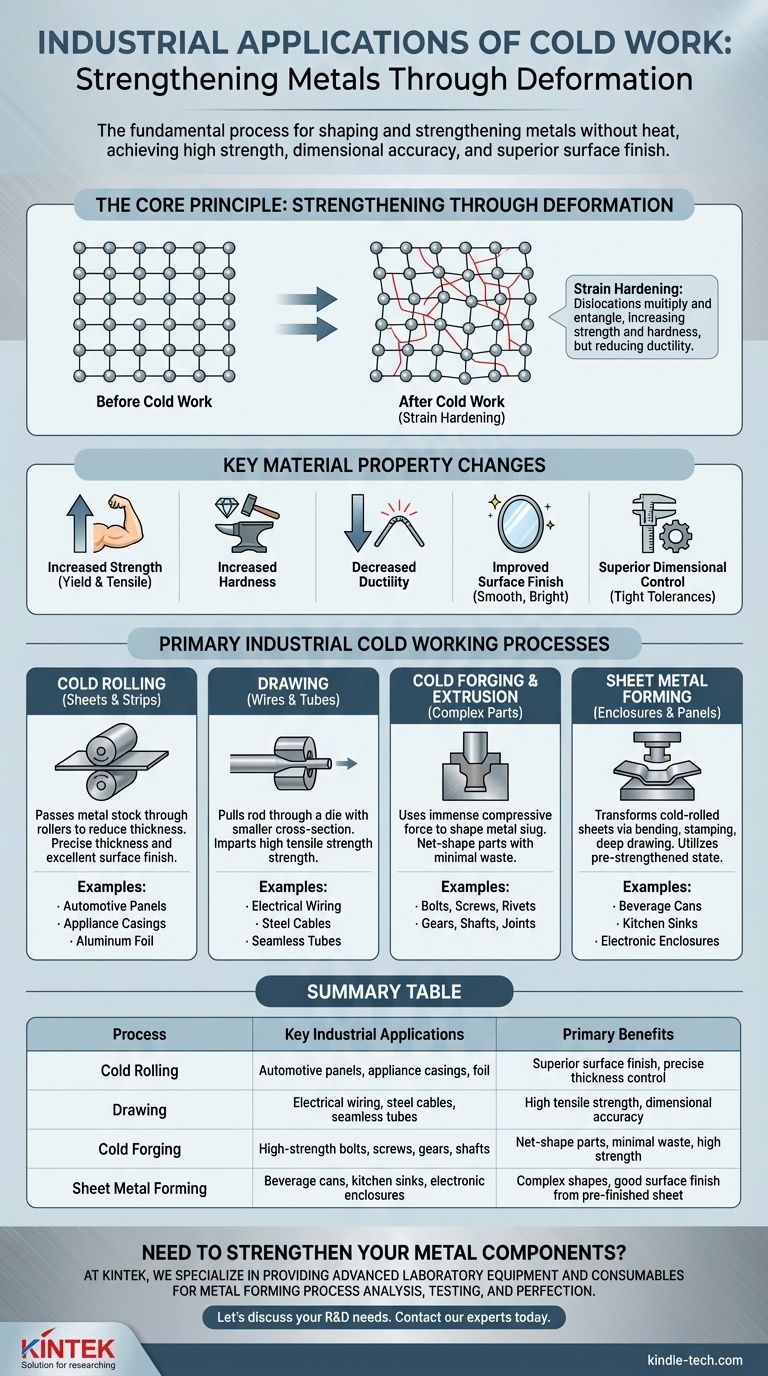

Le principe fondamental : le renforcement par déformation

Pour comprendre les applications du travail à froid, vous devez d'abord comprendre le principe qui le rend si précieux. Le processus modifie fondamentalement la structure interne d'un métal pour améliorer ses propriétés.

Qu'est-ce que le travail à froid ?

Le travail à froid est la déformation plastique d'un métal à une température inférieure à son point de recristallisation. Contrairement au travail à chaud, où les températures élevées permettent à la structure cristalline du matériau de se reformer et de s'adoucir, le travail à froid force les cristaux à se déformer de manière permanente.

Cela entraîne un compromis : le métal devient plus solide mais aussi moins ductile.

Le mécanisme de l'écrouissage

Au niveau microscopique, la déformation du métal crée et déplace des imperfections dans son réseau cristallin appelées dislocations. À mesure que le travail à froid se poursuit, ces dislocations se multiplient et s'enchevêtrent, entravant leur mouvement mutuel.

Cet enchevêtrement est la source de l'écrouissage (ou durcissement par déformation). Il devient progressivement plus difficile de déformer le métal, ce qui se traduit par une augmentation mesurable de sa résistance et de sa dureté.

Changements clés des propriétés des matériaux

Les résultats directs du travail à froid sont prévisibles et essentiels pour ses applications :

- Augmentation de la résistance : La limite d'élasticité et la résistance à la traction sont toutes deux considérablement améliorées.

- Augmentation de la dureté : Le matériau devient plus résistant à l'indentation et à l'usure de surface.

- Diminution de la ductilité : La capacité du métal à s'étirer ou à se déformer sans se fracturer est réduite.

- Amélioration de la finition de surface : Le processus produit une surface lisse et brillante, éliminant souvent le besoin de polissage secondaire.

- Contrôle dimensionnel supérieur : Sans la dilatation et la contraction thermiques observées lors du travail à chaud, les pièces travaillées à froid peuvent être fabriquées avec des tolérances très strictes.

Principaux procédés industriels de travail à froid

Ces changements de propriétés sont exploités dans plusieurs processus de fabrication clés, chacun adapté à un type de produit spécifique.

Laminage à froid : pour les tôles et les bandes

Le laminage à froid consiste à faire passer une ébauche métallique entre une paire de rouleaux pour en réduire l'épaisseur. C'est le processus standard pour produire des tôles d'acier pour les carrosseries de voitures, du papier d'aluminium pour l'emballage et des panneaux en acier inoxydable pour les appareils électroménagers.

Les objectifs principaux sont d'obtenir une épaisseur précise et une excellente finition de surface lisse, prête pour la peinture ou le revêtement.

Étirage : pour les fils et les tubes

Dans l'étirage, une tige métallique est tirée à travers une filière avec une section transversale plus petite. C'est la méthode essentielle pour la fabrication de câbles électriques (cuivre et aluminium), de câbles en acier et de tubes sans soudure pour le transport de fluides.

L'écrouissage est critique ici, car il confère la haute résistance à la traction requise pour que les fils et les câbles résistent à la rupture sous charge.

Forgeage et extrusion à froid : pour les pièces complexes

Le forgeage et l'extrusion à froid utilisent une immense force compressive pour façonner une ébauche métallique à l'intérieur d'une matrice. C'est la méthode dominante pour la production en série de fixations à haute résistance comme les boulons, les vis et les rivets.

Elle est également utilisée pour des composants automobiles plus complexes comme les engrenages, les arbres et les joints. Le processus est apprécié pour la création de pièces de forme finale ou quasi-finale, ce qui minimise le gaspillage de matériaux et les coûts d'usinage.

Formage de tôle : pour les boîtiers et les panneaux

Des processus comme le pliage, l'emboutissage et l'emboutissage profond transforment les tôles laminées à froid en produits finis. Ces méthodes sont utilisées pour créer tout, des canettes de boisson et des éviers de cuisine aux panneaux de porte de voiture et aux boîtiers d'ordinateur.

L'état pré-renforcé et fini de la tôle laminée à froid est conservé jusqu'au produit final.

Comprendre les compromis

Choisir le travail à froid est une décision d'ingénierie avec des avantages clairs et des limitations importantes. L'objectivité exige de reconnaître ses inconvénients.

La limite de ductilité

À mesure qu'un métal est travaillé à froid, sa ductilité diminue. Il y a une limite à la quantité de déformation qui peut se produire avant que le matériau ne devienne trop cassant et ne risque de se fissurer. Pour un formage complexe, plusieurs étapes avec un recuit intermédiaire (un traitement thermique pour restaurer la ductilité) peuvent être nécessaires, ce qui ajoute des coûts et de la complexité.

Exigences élevées en matière de force et de puissance

Déformer le métal à température ambiante nécessite beaucoup plus de force que de le déformer lorsqu'il est chaud et malléable. Cela nécessite des machines plus grandes, plus puissantes et plus coûteuses.

Le problème des contraintes résiduelles

Le travail à froid induit des contraintes internes dans le matériau. Bien que parfois bénéfiques (comme dans le grenaillage pour améliorer la durée de vie en fatigue), les contraintes résiduelles indésirables peuvent entraîner la déformation des pièces au fil du temps ou une défaillance prématurée. Un traitement thermique de relaxation des contraintes post-processus est souvent requis pour les composants dimensionnellement critiques.

Contraintes matérielles

Seuls les métaux très ductiles conviennent à un travail à froid intensif. Des matériaux comme la plupart des alliages de cuivre, les alliages d'aluminium, les aciers à faible teneur en carbone et les aciers inoxydables sont d'excellents candidats. Les matériaux cassants, tels que la fonte ou les aciers à haute teneur en carbone, se fractureront plutôt que de se déformer.

Faire le bon choix pour votre objectif

La décision d'utiliser le travail à froid repose sur une compréhension claire des exigences de votre composant final. C'est un outil précis pour un ensemble spécifique d'objectifs d'ingénierie.

- Si votre objectif principal est une résistance et une précision maximales en production de masse : Le forgeage et l'étirage à froid sont idéaux pour des pièces comme les boulons à haute résistance, les fils électriques et les tiges structurelles.

- Si votre objectif principal est une finition de surface supérieure sur des tôles : Le laminage à froid est le processus définitif pour créer des panneaux automobiles, des boîtiers d'appareils électroménagers et des feuilles d'emballage.

- Si votre objectif principal est de créer une forme très grande ou complexe à partir d'une seule billette : Le travail à chaud est souvent plus pratique, car il permet une déformation massive sans risque de fracture.

- Si votre objectif principal est d'améliorer la durée de vie en fatigue d'un composant critique : Un traitement de surface spécialisé comme le grenaillage est un processus de travail à froid ciblé conçu spécifiquement pour ce résultat.

En fin de compte, le choix du bon processus de fabrication nécessite une évaluation délibérée des compromis entre la résistance, la précision, la ductilité et le coût.

Tableau récapitulatif :

| Procédé | Applications industrielles clés | Avantages principaux |

|---|---|---|

| Laminage à froid | Panneaux automobiles, boîtiers d'appareils électroménagers, papier d'aluminium | Finition de surface supérieure, contrôle précis de l'épaisseur |

| Étirage | Câblage électrique, câbles en acier, tubes sans soudure | Haute résistance à la traction, précision dimensionnelle |

| Forgeage à froid | Boulons à haute résistance, vis, engrenages, arbres | Pièces de forme finale, gaspillage minimal, haute résistance |

| Formage de tôle | Canettes de boisson, éviers de cuisine, boîtiers électroniques | Formes complexes, bonne finition de surface à partir de tôle pré-finie |

Besoin de renforcer vos composants métalliques ?

Votre processus de fabrication nécessite-t-il des pièces avec une résistance supérieure, des tolérances dimensionnelles précises et une excellente finition de surface ? Les techniques de travail à froid détaillées ci-dessus sont essentielles pour produire des composants haute performance dans des industries allant de l'automobile à l'électronique.

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour analyser, tester et perfectionner ces processus de formage des métaux. Que vous développiez de nouveaux alliages ou optimisiez les paramètres de production, nos solutions vous aident à atteindre les propriétés matérielles essentielles à votre succès.

Discutons de la manière dont nous pouvons soutenir vos efforts de R&D et de contrôle qualité. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la préparation de pastilles d'électrolyte solide ? Assurer l'exactitude des données

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides