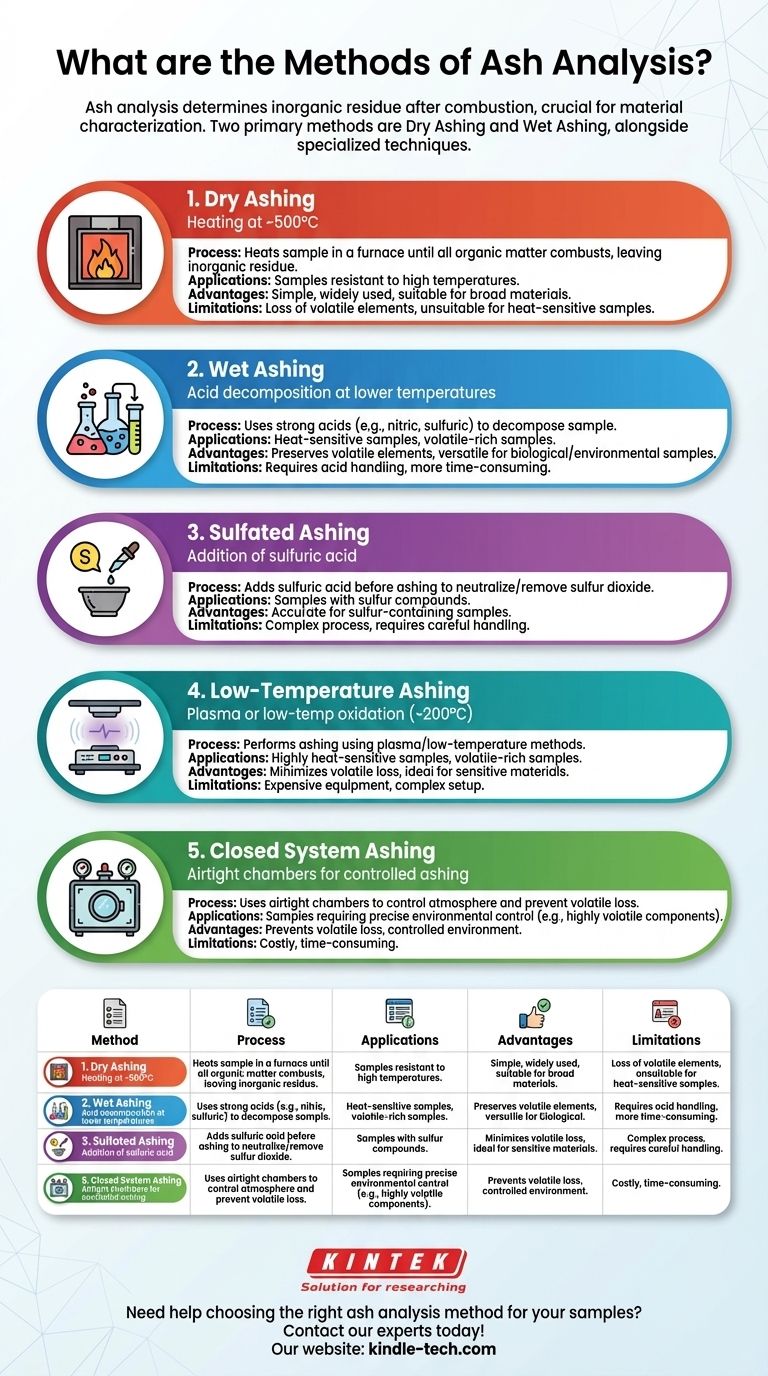

L'analyse des cendres est un processus essentiel pour déterminer le résidu inorganique laissé après la combustion d'un matériau. Les deux principales méthodes de détermination des cendres sont l'incinération à sec et l'incinération humide, chacune ayant des applications et des avantages spécifiques. L'incinération à sec implique de chauffer l'échantillon à des températures élevées (environ 500°C) dans un four, tandis que l'incinération humide utilise des acides pour décomposer l'échantillon à des températures plus basses. De plus, d'autres techniques comme l'incinération sulfatée, l'incinération à basse température et l'incinération en système fermé sont utilisées en fonction du type d'échantillon et des exigences d'analyse. Le choix de la méthode dépend de facteurs tels que la nature de l'échantillon, la précision souhaitée et les paramètres spécifiques comme la température, le temps de séjour et la préparation de l'échantillon.

Points clés expliqués :

-

Incinération à sec :

- Processus : L'incinération à sec consiste à chauffer l'échantillon dans un four à des températures élevées, généralement autour de 500°C, jusqu'à ce que toute la matière organique soit brûlée, laissant derrière elle le résidu inorganique (cendres).

- Applications : Cette méthode est couramment utilisée pour les échantillons qui peuvent supporter des températures élevées sans perte significative de composants volatils.

- Avantages : C'est une méthode simple et largement utilisée, adaptée à un large éventail de matériaux.

- Limitations : Les températures élevées peuvent entraîner la perte de certains éléments volatils, et la méthode peut ne pas convenir aux échantillons qui se décomposent ou réagissent à des températures élevées.

-

Incinération humide :

- Processus : L'incinération humide implique l'utilisation d'acides forts (tels que l'acide nitrique ou l'acide sulfurique) pour décomposer la matière organique dans l'échantillon à des températures relativement plus basses par rapport à l'incinération à sec.

- Applications : Cette méthode est particulièrement utile pour les échantillons sensibles aux températures élevées ou contenant des composants volatils qui pourraient être perdus lors de l'incinération à sec.

- Avantages : Elle permet la préservation des éléments volatils et convient à un large éventail de types d'échantillons, y compris les échantillons biologiques et environnementaux.

- Limitations : L'utilisation d'acides forts nécessite une manipulation et une élimination soigneuses, et le processus peut être plus long que l'incinération à sec.

-

Incinération sulfatée :

- Processus : L'incinération sulfatée implique l'ajout d'acide sulfurique à l'échantillon avant l'incinération, ce qui aide à neutraliser et à éliminer le dioxyde de soufre, un sous-produit courant de la combustion.

- Applications : Cette méthode est particulièrement utile pour les échantillons contenant des composés soufrés, car elle aide à obtenir une teneur en cendres plus précise en empêchant la perte de soufre sous forme de dioxyde de soufre.

- Avantages : Elle améliore la précision de la détermination des cendres dans les échantillons contenant du soufre.

- Limitations : L'ajout d'acide sulfurique ajoute de la complexité au processus et nécessite une manipulation soigneuse.

-

Incinération à basse température :

- Processus : L'incinération à basse température est effectuée à des températures beaucoup plus basses, généralement autour de 200°C, en utilisant du plasma ou d'autres méthodes d'oxydation à basse température.

- Applications : Cette méthode convient aux échantillons très sensibles à la chaleur ou contenant des composants volatils qui seraient perdus à des températures plus élevées.

- Avantages : Elle minimise la perte d'éléments volatils et est idéale pour les matériaux sensibles à la chaleur.

- Limitations : L'équipement requis pour l'incinération à basse température peut être plus coûteux et complexe que les méthodes d'incinération traditionnelles.

-

Incinération en système fermé :

- Processus : L'incinération en système fermé implique l'utilisation de chambres hermétiques pour contrôler l'atmosphère pendant le processus d'incinération, empêchant la perte de composants volatils et assurant un environnement plus contrôlé.

- Applications : Cette méthode est utilisée pour les échantillons qui nécessitent un contrôle précis de l'environnement d'incinération, tels que ceux contenant des composants très volatils ou réactifs.

- Avantages : Elle offre un meilleur contrôle sur le processus d'incinération et minimise la perte d'éléments volatils.

- Limitations : L'équipement est plus complexe et coûteux, et le processus peut être plus long.

-

Préparation et analyse des échantillons :

- Préparation : Une préparation adéquate des échantillons est cruciale pour une détermination précise des cendres. Cela peut inclure le séchage, le broyage et l'homogénéisation de l'échantillon pour assurer l'uniformité.

- Analyse : Après l'incinération, les cendres résultantes sont souvent soumises à une analyse plus approfondie, telle que l'analyse de proximité (détermination de l'humidité, des matières volatiles, du carbone fixe et de la teneur en cendres) et l'analyse élémentaire (détermination de la composition élémentaire des cendres).

En comprenant les différentes méthodes d'analyse des cendres et leurs avantages et limitations respectifs, on peut choisir la technique la plus appropriée en fonction du type d'échantillon et des exigences spécifiques de l'analyse.

Tableau récapitulatif :

| Méthode | Processus | Applications | Avantages | Limitations |

|---|---|---|---|---|

| Incinération à sec | Chauffage à ~500°C dans un four | Échantillons résistants aux températures élevées | Simple, largement applicable | Perte d'éléments volatils, inadaptée aux échantillons sensibles à la chaleur |

| Incinération humide | Décomposition acide à des températures plus basses | Échantillons sensibles à la chaleur ou riches en volatils | Préserve les éléments volatils, polyvalente | Nécessite la manipulation d'acides, prend du temps |

| Incinération sulfatée | Ajout d'acide sulfurique avant l'incinération | Échantillons avec des composés soufrés | Précise pour les échantillons contenant du soufre | Processus complexe, nécessite une manipulation soigneuse |

| Incinération à basse température | Plasma ou oxydation à basse température (~200°C) | Échantillons sensibles à la chaleur ou riches en volatils | Minimise la perte de volatils, idéale pour les matériaux sensibles | Équipement coûteux, configuration complexe |

| Incinération en système fermé | Chambres hermétiques pour une incinération contrôlée | Échantillons nécessitant un contrôle environnemental précis | Empêche la perte de volatils, environnement contrôlé | Coûteux, prend du temps |

Besoin d'aide pour choisir la bonne méthode d'analyse des cendres pour vos échantillons ? Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les différents types d'analyse des cendres ? Méthodes d'incinération sèche par rapport à l'incinération humide expliquées

- Quelles sont les précautions à prendre pour un four ? Étapes de sécurité essentielles pour protéger les opérateurs et l'équipement

- Qu'est-ce qui provoque l'augmentation de la teneur en cendres ? Découvrez les coupables cachés qui nuisent à votre équipement.

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne température pour votre laboratoire

- Quel est le principe du four à moufle en laboratoire ? Assurer la pureté des échantillons par une isolation complète