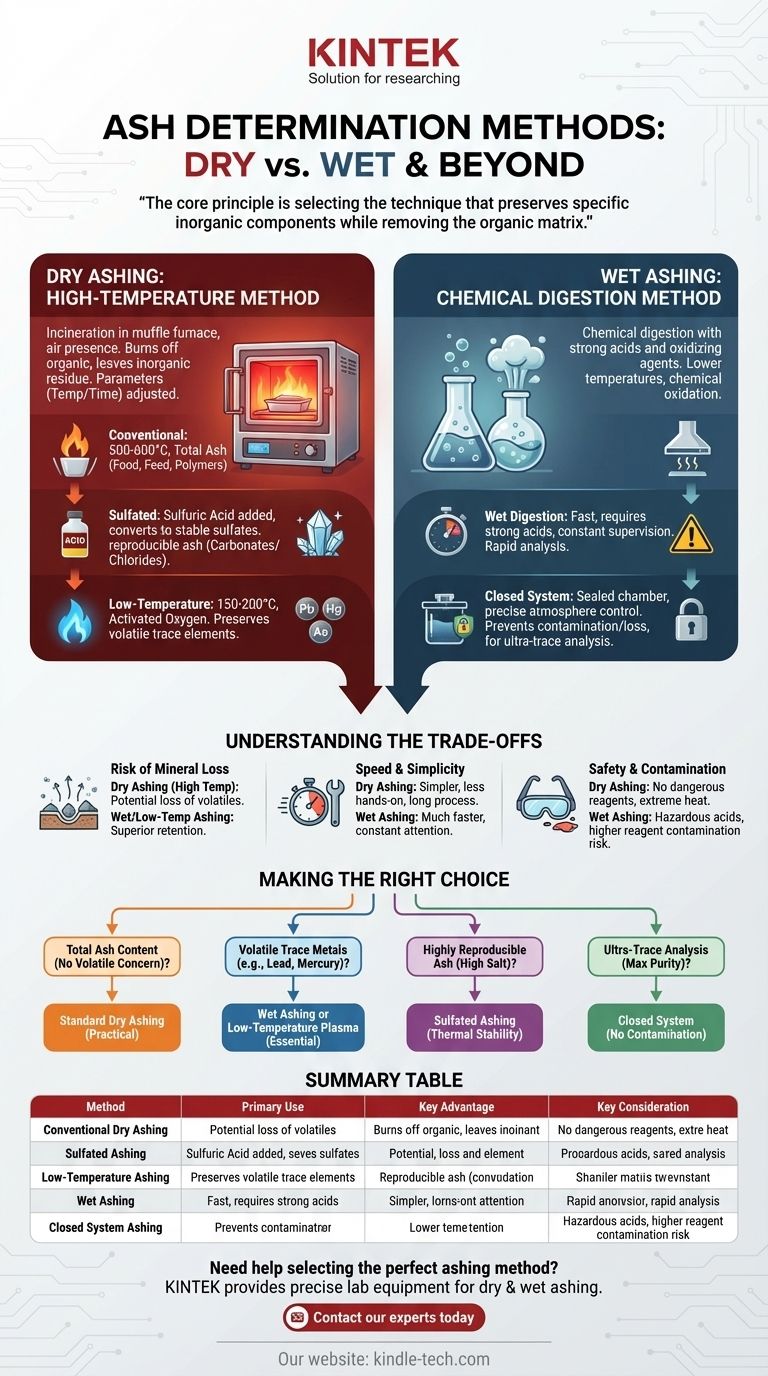

Les principales méthodes de détermination des cendres sont globalement classées en calcination sèche et calcination humide. Ces deux approches englobent plusieurs techniques spécifiques, notamment la calcination conventionnelle à haute température, la calcination sulfatée, la calcination à basse température et la calcination en système fermé, le meilleur choix dépendant de l'échantillon analysé et de l'objectif du test.

Le principe fondamental de la détermination des cendres n'est pas de trouver la "meilleure" méthode unique, mais plutôt de sélectionner la technique appropriée qui préserve les composants inorganiques spécifiques que vous avez l'intention de mesurer tout en éliminant complètement la matrice organique.

Les deux approches principales : Calcination sèche vs. Calcination humide

Fondamentalement, toutes les techniques de calcination sont conçues pour éliminer la matière organique d'un échantillon, ne laissant que le résidu minéral inorganique, ou cendre. Les deux stratégies principales pour y parvenir utilisent soit une chaleur extrême, soit une digestion chimique.

Calcination sèche : La méthode à haute température

La calcination sèche est la méthode la plus courante. Elle utilise un four à moufle à haute température pour incinérer les composants organiques de l'échantillon en présence d'air.

Ce processus brûle essentiellement tout sauf les minéraux inorganiques. Les paramètres, tels que la température du four et le temps, sont ajustés en fonction du type d'échantillon spécifique.

Calcination humide : La méthode de digestion chimique

La calcination humide, également connue sous le nom de digestion humide, utilise des acides forts et des agents oxydants pour décomposer la matrice organique d'un échantillon.

Cette technique est réalisée à des températures beaucoup plus basses que la calcination sèche. Il s'agit d'un processus d'oxydation chimique plutôt que thermique.

Exploration des techniques de calcination spécifiques

Bien que la plupart des méthodes relèvent de la calcination sèche ou humide, plusieurs techniques distinctes sont utilisées à des fins analytiques spécifiques.

Calcination sèche conventionnelle

Il s'agit de la procédure standard à haute température, généralement effectuée à des températures comprises entre 500°C et 600°C. Elle est largement utilisée pour déterminer la teneur totale en minéraux dans des matériaux comme les aliments, les aliments pour animaux et les polymères.

Calcination sulfatée

Il s'agit d'une forme spécialisée de calcination sèche où de l'acide sulfurique est ajouté à l'échantillon avant le chauffage. L'acide convertit les sels métalliques en sulfates, qui sont plus stables thermiquement.

Cette technique est souvent utilisée pour obtenir un résidu de cendres plus reproductible, en particulier pour les échantillons contenant des carbonates ou des chlorures qui peuvent être volatils à des températures élevées.

Calcination à basse température

Pour éviter la perte de minéraux volatils, la calcination à basse température est effectuée entre 150°C et 200°C. Elle utilise de l'oxygène activé pour oxyder lentement la matière organique.

Cette méthode est cruciale lorsque l'analyse est axée sur la mesure d'éléments traces qui se vaporiseraient et seraient perdus aux températures élevées d'un four à moufle conventionnel.

Calcination en système fermé

Cette technique consiste à chauffer l'échantillon dans une chambre scellée et hermétique. Cela permet un contrôle précis de l'atmosphère pendant l'incinération.

Un système fermé est vital pour prévenir la perte d'éléments volatils et protéger l'échantillon de la contamination atmosphérique, ce qui le rend idéal pour l'analyse d'éléments traces ultra-fins.

Comprendre les compromis

Le choix de la bonne méthode nécessite de comprendre les avantages et les inconvénients inhérents à chaque approche.

Risque de perte de minéraux

L'inconvénient principal de la calcination sèche à haute température est la perte potentielle de minéraux volatils comme l'arsenic, le plomb et le mercure. La calcination humide ou la calcination à basse température est supérieure pour retenir ces éléments.

Rapidité et simplicité

La calcination sèche est généralement plus simple à réaliser et demande moins d'attention manuelle, permettant de traiter plusieurs échantillons simultanément. Cependant, le processus lui-même peut prendre plusieurs heures.

La calcination humide est généralement beaucoup plus rapide en termes de temps de digestion, mais elle exige une surveillance constante de l'opérateur et implique la manipulation dangereuse d'acides corrosifs.

Sécurité et contamination

La calcination sèche implique une chaleur extrême mais évite l'utilisation de réactifs chimiques dangereux. La calcination humide, en revanche, nécessite une hotte aspirante et des protocoles rigoureux pour la manipulation d'acides forts et corrosifs.

La calcination humide comporte également un risque plus élevé de contamination par les réactifs, où des impuretés dans les acides peuvent être introduites dans l'échantillon et affecter la mesure finale.

Faire le bon choix pour votre analyse

Votre objectif analytique et la composition de votre échantillon sont les seuls facteurs qui devraient guider votre choix de méthode de calcination.

- Si votre objectif principal est la teneur totale en cendres sans vous soucier des éléments volatils : La calcination sèche standard est le choix le plus pratique et le plus simple.

- Si votre objectif principal est l'analyse d'éléments traces volatils comme le plomb ou le mercure : La calcination humide ou la calcination par plasma à basse température est essentielle pour éviter leur perte.

- Si votre objectif principal est d'obtenir une cendre hautement reproductible à partir d'un échantillon à forte teneur en sel : La calcination sulfatée offre la stabilité thermique nécessaire pour un résultat précis.

- Si votre objectif principal est l'analyse d'ultra-traces nécessitant une pureté maximale : Un système fermé est nécessaire pour prévenir tout risque de contamination atmosphérique.

En fin de compte, la bonne méthode est celle qui prépare de manière fiable votre échantillon pour l'analyse élémentaire spécifique que vous devez effectuer.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé | Considération clé |

|---|---|---|---|

| Calcination sèche conventionnelle | Teneur totale en cendres dans les aliments, les aliments pour animaux, les polymères | Simple, haut débit | Perte potentielle de minéraux volatils |

| Calcination sulfatée | Cendres reproductibles à partir d'échantillons à forte teneur en sel | Résidu de sulfate thermiquement stable | Nécessite l'ajout d'acide sulfurique |

| Calcination à basse température | Analyse d'éléments traces (par exemple, plomb, mercure) | Préserve les minéraux volatils | Processus d'oxydation plus lent |

| Calcination humide | Digestion rapide pour l'analyse des métaux traces | Rapide, basse température | Nécessite la manipulation d'acides dangereux |

| Calcination en système fermé | Analyse d'ultra-traces nécessitant une pureté maximale | Prévient la contamination et la perte | Équipement plus complexe nécessaire |

Besoin d'aide pour choisir la méthode de calcination parfaite pour l'analyse de votre laboratoire ?

La bonne préparation des échantillons est essentielle pour des résultats précis. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis – des fours à moufle robustes pour la calcination sèche aux systèmes de digestion sûrs pour la calcination humide – dont votre laboratoire a besoin pour une détermination fiable des cendres.

Contactez nos experts dès aujourd'hui pour discuter de votre application et vous assurer que vous disposez de la solution optimale pour vos échantillons spécifiques et vos objectifs analytiques.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la conception des fours à moufle a-t-elle évolué avec l'avènement des éléments chauffants électriques ? L'évolution vers la précision et la pureté

- Le frittage est-il identique au soudage ? Explication des différences clés dans la liaison et la fusion des matériaux

- Quel est le principe de fonctionnement et l'utilisation du four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelle est la théorie du four à moufle ? Obtenez un traitement à haute température pur et contrôlé

- Quelles sont les précautions à prendre avec un four à moufle ? Protocoles de sécurité essentiels pour votre laboratoire