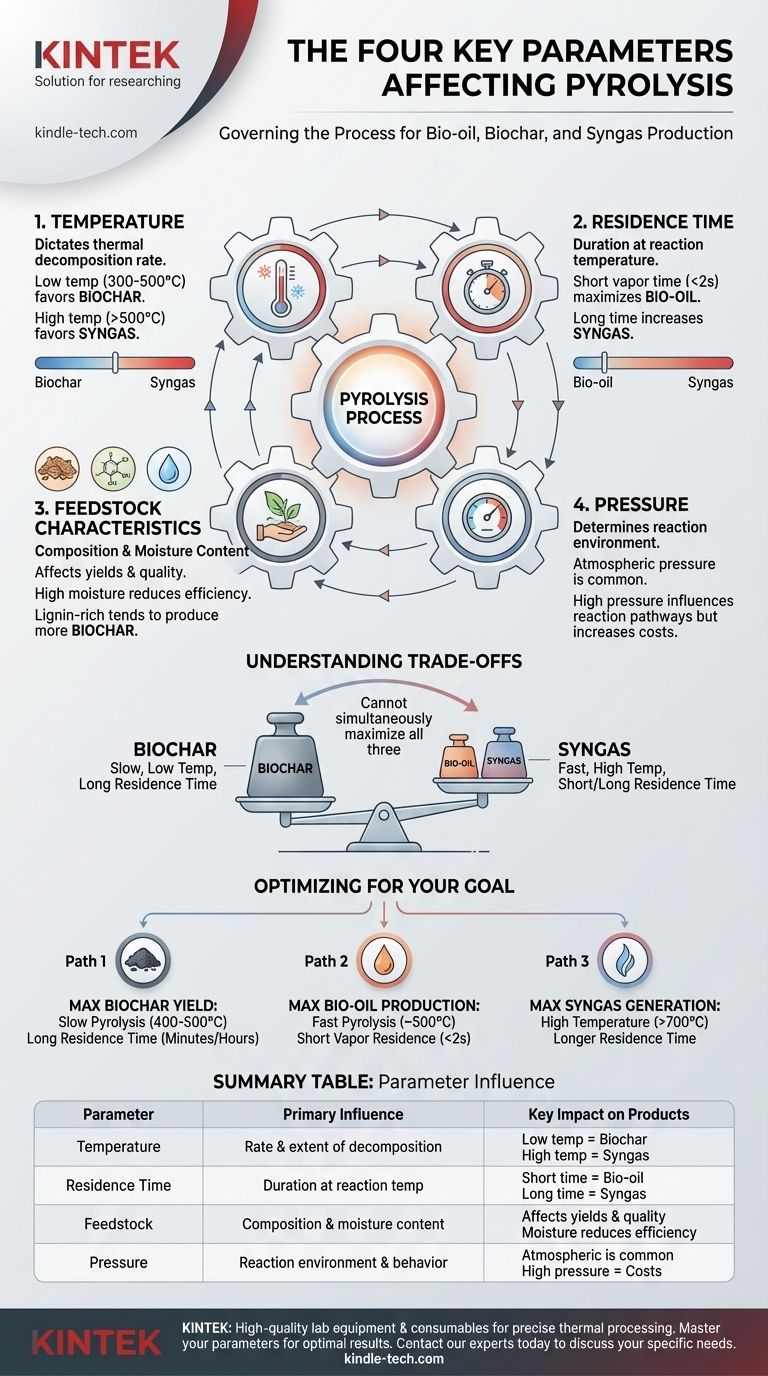

En bref, le processus de pyrolyse est régi par quatre paramètres clés. Il s'agit de la température de réaction, du temps de séjour du matériau, des caractéristiques de la matière première (telles que le type et la teneur en humidité) et de la pression de fonctionnement. La manipulation précise de ces facteurs détermine non seulement l'efficacité de la conversion, mais aussi la distribution finale des produits tels que le bio-fioul, le biochar et le gaz de synthèse.

Comprendre la pyrolyse ne consiste pas à connaître les paramètres, mais à comprendre comment ils fonctionnent comme des leviers interconnectés. L'ajustement de l'un affecte inévitablement les autres, et maîtriser cette interaction est la clé pour contrôler le résultat en vue d'un objectif spécifique.

Les leviers fondamentaux du contrôle de la pyrolyse

Pour contrôler efficacement un réacteur de pyrolyse, vous devez comprendre comment chaque paramètre principal influence les transformations chimiques en cours. Ils n'opèrent pas de manière isolée.

Le rôle de la température

La température est sans doute le paramètre le plus critique dans la pyrolyse car elle dicte la vitesse et l'étendue de la décomposition thermique.

Des températures plus basses (environ 300-500°C) favorisent des réactions plus lentes. Cette condition maximise la production d'un résidu solide, connu sous le nom de biochar.

Des températures plus élevées (au-dessus de 500-600°C) favorisent la décomposition des grosses molécules de vapeur en gaz plus petits et non condensables. Cela augmente le rendement en gaz de synthèse.

L'impact du temps de séjour

Le temps de séjour fait référence à la durée pendant laquelle la matière première et les vapeurs qui en dérivent restent à la température de réaction. Il agit de concert avec la température pour définir la gamme de produits finaux.

Un temps de séjour des vapeurs très court (typiquement inférieur à 2 secondes) est crucial pour préserver les molécules complexes qui forment le bio-fioul. Les vapeurs sont retirées de la zone chaude et refroidies rapidement pour éviter toute réaction ultérieure.

Des temps de séjour plus longs permettent un craquage secondaire, où les produits de vapeur initiaux sont décomposés davantage en gaz de plus faible poids moléculaire, augmentant le rendement en gaz de synthèse au détriment du bio-fioul.

L'influence des caractéristiques de la matière première

Le processus commence avec la matière première, et son état initial a un impact profond sur le résultat. Les deux caractéristiques les plus importantes sont sa composition chimique et sa teneur en humidité.

La composition de la biomasse (par exemple, le ratio de cellulose, d'hémicellulose et de lignine) influence directement les rendements des produits. Par exemple, les matières premières riches en lignine ont tendance à produire plus de biochar et de composés phénoliques dans le bio-fioul.

La teneur en humidité est une considération pratique essentielle. De l'énergie doit d'abord être dépensée pour évaporer l'eau, ce qui réduit l'efficacité thermique globale du processus. Une humidité élevée peut également conduire à un bio-fioul de moindre qualité et riche en eau.

L'effet de la pression

La pression détermine l'environnement dans lequel les réactions se produisent, affectant le comportement des vapeurs.

La plupart des opérations de pyrolyse sont menées à pression atmosphérique ou proche de celle-ci pour des raisons de simplicité et de rentabilité.

L'augmentation de la pression peut influencer les voies de réaction et améliorer le transfert de chaleur. Cependant, cela augmente considérablement les coûts d'investissement et d'exploitation du système, ce qui le rend moins courant pour les applications typiques de biomasse.

Comprendre les compromis

L'optimisation de la pyrolyse est un exercice d'équilibre. L'amélioration du rendement d'un produit se fait souvent au détriment direct d'un autre. Reconnaître ces compromis est essentiel pour l'application pratique.

Char vs. Fioul vs. Gaz : Le conflit fondamental

Vous ne pouvez pas maximiser simultanément les trois produits principaux.

Les conditions lentes et à basse température qui favorisent un rendement élevé en biochar produisent intrinsèquement moins de bio-fioul et de gaz de synthèse. Inversement, les conditions rapides et à haute température nécessaires pour le gaz de synthèse craqueront thermiquement les composés précieux qui forment le bio-fioul et laisseront moins de charbon.

Débit vs. Qualité du produit

Il existe souvent un compromis entre la vitesse de traitement et la qualité du produit souhaité.

Par exemple, un chauffage extrêmement rapide peut maximiser le rendement en bio-fioul, mais peut entraîner un produit moins stable contenant plus d'aérosols et de composés indésirables. Un chauffage plus lent et plus contrôlé pourrait produire un biochar de meilleure qualité et plus stable.

Coût initial vs. Efficacité du processus

L'exemple principal est la préparation de la matière première, en particulier le séchage.

Le séchage de la biomasse avant la pyrolyse nécessite un investissement initial important en équipement et en énergie. Cependant, le traitement de matières premières humides est thermiquement inefficace et donne un produit liquide de moindre qualité, ce qui augmente les coûts de traitement en aval.

Optimiser les paramètres pour votre produit souhaité

Votre stratégie opérationnelle doit être dictée par votre objectif final. Définissez les paramètres du processus en fonction du produit que vous valorisez le plus.

- Si votre objectif principal est de maximiser le rendement en biochar : Utilisez une pyrolyse lente avec des températures plus basses (400-500°C) et des temps de séjour solides longs (minutes à heures).

- Si votre objectif principal est de maximiser la production de bio-fioul : Utilisez une pyrolyse rapide avec des températures modérées (environ 500°C), des temps de séjour des vapeurs extrêmement courts (<2 secondes) et une trempe rapide des vapeurs.

- Si votre objectif principal est de générer du gaz de synthèse : Opérez à des températures élevées (>700°C) avec des temps de séjour plus longs pour encourager le craquage thermique de toutes les vapeurs en gaz permanents.

La maîtrise de ces paramètres transforme la pyrolyse d'un processus de chauffage par la force brute en un outil précis pour créer des produits de valeur et sur mesure à partir de la biomasse.

Tableau récapitulatif :

| Paramètre | Influence principale sur la pyrolyse | Impact clé sur les produits |

|---|---|---|

| Température | Vitesse et étendue de la décomposition thermique | Basse température (300-500°C) favorise le biochar ; Haute température (>500°C) favorise le gaz de synthèse |

| Temps de séjour | Durée de la matière première/vapeurs à température de réaction | Temps court (<2s) maximise le bio-fioul ; Temps long augmente le gaz de synthèse |

| Matière première | Composition et teneur en humidité de la biomasse | Affecte les rendements et la qualité ; L'humidité élevée réduit l'efficacité |

| Pression | Environnement de réaction et comportement des vapeurs | La pression atmosphérique est courante ; La haute pression augmente les coûts |

Prêt à optimiser votre processus de pyrolyse pour une efficacité maximale et des rendements de produits sur mesure ? KINTEK est spécialisée dans les équipements de laboratoire de haute qualité et les consommables pour un traitement thermique précis. Que vous vous concentriez sur la production de bio-fioul, de biochar ou de gaz de synthèse, nos solutions vous aident à maîtriser le contrôle de la température, le temps de séjour et la manipulation des matières premières. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de pyrolyse et améliorer vos résultats de recherche.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quels facteurs influencent la conception générale d'un four tubulaire ? Adaptez votre procédé au système parfait

- Pourquoi une doublure en alumine de haute pureté est-elle nécessaire pour les fours tubulaires à haute température ? Assurer une recherche précise sur la biomasse

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique