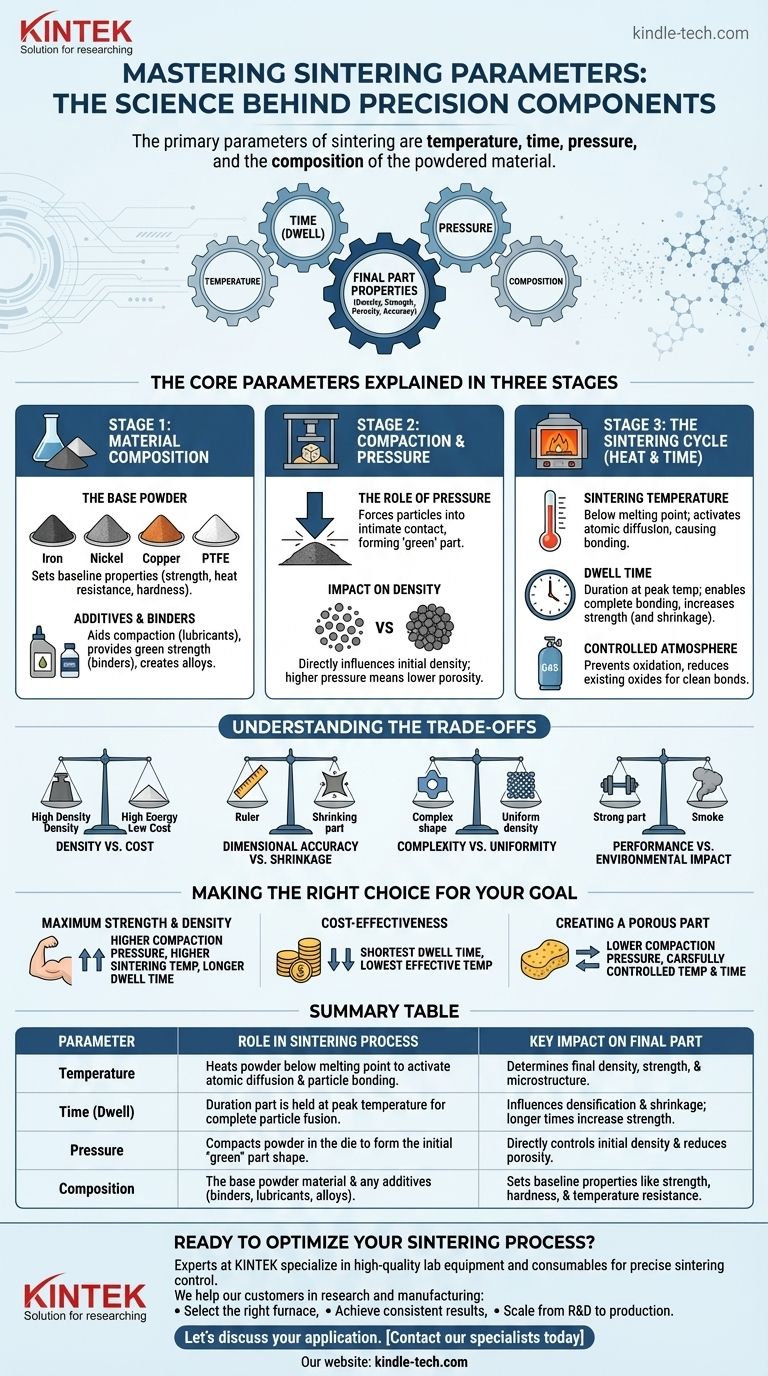

Les principaux paramètres du frittage sont la température, le temps, la pression et la composition de la matière pulvérulente. Ces quatre variables sont fortement interdépendantes et doivent être contrôlées avec précision. Ensemble, elles déterminent la densité finale, la porosité, la résistance et la précision dimensionnelle de la pièce finie en régissant la manière dont les particules de poudre individuelles se lient et fusionnent en une masse solide.

Le frittage est bien plus que le simple chauffage d'une poudre compactée. C'est un processus d'ingénierie sophistiqué où la manipulation minutieuse de ses paramètres fondamentaux — température, temps, pression et composition — est utilisée pour concevoir délibérément la microstructure finale et les caractéristiques de performance d'un composant.

Explication des paramètres fondamentaux du frittage

Pour comprendre comment chaque paramètre fonctionne, il est préférable de les visualiser dans le contexte des trois étapes principales du processus de frittage. Chaque étape présente un paramètre dominant qui façonne le résultat.

Étape 1 : Composition du matériau

Le processus commence avant même l'application de chaleur ou de pression. Le choix des matériaux est le paramètre fondamental qui détermine les propriétés potentielles du produit final.

La poudre de base

La sélection de la poudre métallique ou céramique principale (telle que le fer, le nickel, le cuivre ou le PTFE) établit la base des caractéristiques telles que la résistance, la résistance à la température et la dureté.

Additifs et liants

Des lubrifiants sont souvent mélangés pour faciliter l'étape de compactage, tandis que des liants confèrent une résistance initiale ("vert") à la pièce non frittée. Des agents de renforcement ou d'autres éléments peuvent être ajoutés pour créer des alliages spécifiques ou améliorer les propriétés.

Étape 2 : Compactage et pression

Une fois la poudre mélangée, elle est mise en forme désirée, généralement en étant pressée dans une matrice. C'est là que la pression devient la variable critique.

Le rôle de la pression

Une pression élevée est utilisée pour compacter la poudre, forçant les particules à entrer en contact intime. Cette action forme la forme initiale, connue sous le nom de pièce "verte".

Impact sur la densité

La quantité de pression appliquée influence directement la densité initiale de la pièce verte. Une pression plus élevée réduit l'espace (porosité) entre les particules, ce qui conduit à un produit final plus dense et plus résistant après chauffage.

Étape 3 : Le cycle de frittage (Chaleur et Temps)

La pièce verte est placée dans un four pour l'étape finale et transformative. Ici, la température et le temps agissent de concert pour fusionner les particules en un tout unifié.

Température de frittage

La pièce est chauffée dans une atmosphère contrôlée à une température juste en dessous du point de fusion du matériau principal. Cette énergie thermique active la diffusion atomique, provoquant le flou et la liaison des frontières entre les particules individuelles.

Temps de maintien

C'est la durée pendant laquelle la pièce est maintenue à la température de frittage maximale. Un temps de maintien plus long permet une liaison des particules et une densification plus complètes, ce qui augmente généralement la résistance mais peut également augmenter le retrait.

Atmosphère contrôlée

L'atmosphère à l'intérieur du four est un paramètre subtil mais critique. Elle est soigneusement contrôlée (par exemple, en utilisant des gaz inertes) pour éviter l'oxydation de la poudre métallique et aider à réduire les oxydes existants, assurant des liaisons propres et solides entre les particules.

Comprendre les compromis

L'optimisation des paramètres de frittage est toujours un exercice d'équilibre. L'obtention d'une propriété souhaitée implique souvent un compromis avec une autre.

Densité contre coût

Des températures plus élevées et des temps de maintien plus longs produisent des pièces plus solides et plus denses. Cependant, ils consomment également plus d'énergie et réduisent le débit du four, augmentant le coût par pièce.

Précision dimensionnelle contre retrait

Au fur et à mesure que les particules fusionnent et que les pores sont éliminés, la pièce se contracte naturellement. Ce retrait doit être calculé avec précision et pris en compte dans la conception initiale de la matrice. Des cycles de frittage agressifs qui maximisent la densité peuvent rendre le contrôle de ce retrait plus difficile.

Complexité contre uniformité

Les géométries de pièces complexes peuvent entraîner une densité non uniforme lors de l'étape de compactage. Les zones avec une densité initiale plus faible peuvent ne pas être frittées aussi efficacement, créant des points faibles potentiels dans le composant final.

Performance contre impact environnemental

Les températures élevées impliquées dans le frittage peuvent libérer des émissions. Par conséquent, les fabricants doivent se conformer à des réglementations environnementales strictes, ce qui peut influencer les choix de processus et les taux de production.

Faire le bon choix pour votre objectif

Les paramètres idéaux dépendent entièrement de l'application de la pièce finale. Vous devez adapter votre approche en fonction de l'exigence de performance la plus critique.

- Si votre objectif principal est la résistance et la densité maximales : Utilisez des pressions de compactage plus élevées, des températures de frittage plus élevées et des temps de maintien plus longs pour minimiser la porosité.

- Si votre objectif principal est la rentabilité pour les pièces à grand volume : Optimisez pour le temps de maintien le plus court possible et la température la plus basse efficace qui respecte toujours les spécifications de performance minimales.

- Si votre objectif principal est de créer une pièce poreuse (par exemple, pour des filtres ou des paliers autolubrifiants) : Utilisez des pressions de compactage plus faibles et contrôlez soigneusement la température et le temps pour créer des liaisons solides entre les particules tout en préservant le niveau de porosité souhaité.

La maîtrise de ces paramètres transforme une simple poudre en un composant précisément conçu pour sa tâche spécifique.

Tableau récapitulatif :

| Paramètre | Rôle dans le processus de frittage | Impact clé sur la pièce finale |

|---|---|---|

| Température | Chauffe la poudre en dessous du point de fusion pour activer la diffusion atomique et la liaison des particules. | Détermine la densité finale, la résistance et la microstructure. |

| Temps (Maintien) | Durée pendant laquelle la pièce est maintenue à la température maximale pour une fusion complète des particules. | Influence la densification et le retrait ; des temps plus longs augmentent la résistance. |

| Pression | Compacte la poudre dans la matrice pour former la forme initiale de la pièce "verte". | Contrôle directement la densité initiale et réduit la porosité. |

| Composition | Le matériau de base de la poudre et tous les additifs (liants, lubrifiants, alliages). | Établit les propriétés de base telles que la résistance, la dureté et la résistance à la température. |

Prêt à optimiser votre processus de frittage ?

Le choix des bons paramètres est essentiel pour obtenir la densité, la résistance et la précision dimensionnelle souhaitées dans vos composants frittés. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à un contrôle précis du frittage.

Nous aidons nos clients dans la recherche et la fabrication à :

- Sélectionner le bon four pour le frittage à température et atmosphère contrôlées.

- Obtenir des résultats constants grâce à des équipements fiables et un support d'experts.

- Passer de la R&D à la production avec des solutions adaptées à votre matériau spécifique et à vos objectifs de performance.

Discutons de votre application. Contactez nos spécialistes du frittage dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

Les gens demandent aussi

- Pourquoi utilise-t-on un four tubulaire horizontal avec une atmosphère H2-N2 pour le prétraitement du NiO ? Clé de l'activation du catalyseur

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé

- Pourquoi le contrôle précis de la température dans un four de frittage est-il essentiel pour les électrolytes NASICON ? Assurer la pureté du matériau

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides