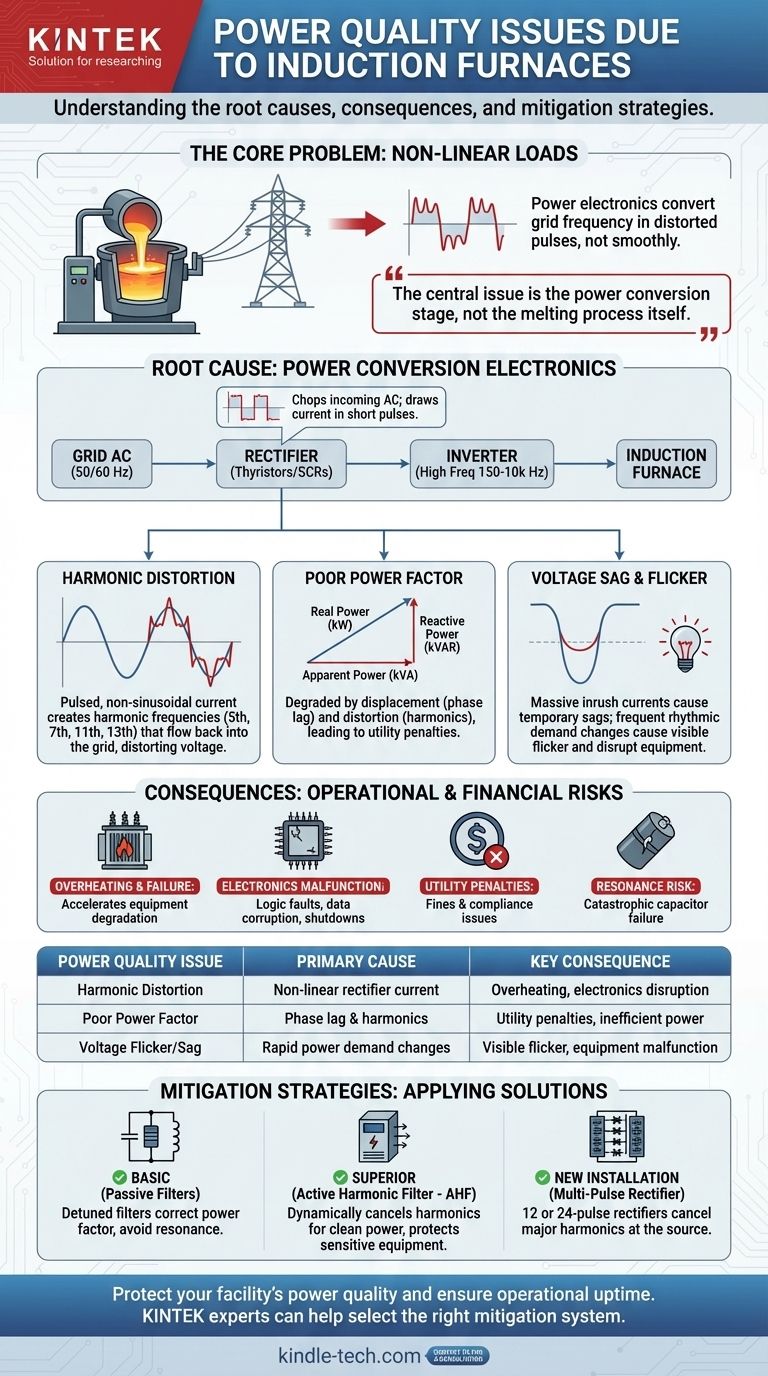

À la base, les fours à induction créent des problèmes importants de qualité de l'énergie principalement parce qu'ils sont de grandes charges non linéaires. L'électronique de puissance utilisée pour convertir la fréquence de réseau standard en la haute fréquence nécessaire à la fusion ne tire pas le courant de manière fluide ; au lieu de cela, elle le tire par impulsions déformées, ce qui entraîne une distorsion harmonique, un faible facteur de puissance et des fluctuations de tension qui peuvent perturber le réseau électrique et les équipements à proximité.

Le problème central n'est pas le processus de fusion du four lui-même, mais l'étape de conversion de puissance qui l'alimente. Les systèmes de redresseur et d'onduleur fondamentaux pour le fonctionnement du four sont les principales sources de perturbations électriques qui doivent être gérées.

La cause profonde : l'électronique de conversion de puissance

Un four à induction ne peut pas utiliser directement l'énergie du réseau. Il nécessite une alimentation électrique qui convertit le courant alternatif standard de 50/60 Hz du réseau en courant alternatif moyenne ou haute fréquence (150 Hz à 10 000 Hz) nécessaire pour induire de la chaleur dans la charge métallique. Ce processus de conversion est la source de presque tous les problèmes de qualité de l'énergie.

Le rôle du redresseur

La première étape de la conversion est le redresseur, qui convertit l'alimentation CA entrante en alimentation CC. La plupart des grands fours utilisent des redresseurs à commande de phase construits avec des thyristors (SCR).

Ces dispositifs contrôlent la puissance du four en "découpant" la forme d'onde de tension CA entrante. Ils ne conduisent que pendant une partie de chaque cycle, ce qui entraîne un tirage de courant par impulsions courtes et nettes plutôt que par une onde sinusoïdale lisse.

La source de la distorsion harmonique

Ce tirage de courant pulsé et non sinusoïdal est la définition de la distorsion harmonique. L'onde de courant déformée est composée de la fréquence fondamentale (50/60 Hz) plus de multiples fréquences entières (100/120 Hz, 150/180 Hz, etc.).

Ces courants harmoniques retournent dans le réseau électrique, déformant la tension pour tous les utilisateurs sur le même circuit. Les harmoniques les plus problématiques pour un redresseur standard à 6 impulsions sont les 5e, 7e, 11e et 13e.

Le double problème du facteur de puissance

Les fours à induction dégradent le facteur de puissance de deux manières, ce qui entraîne un facteur de puissance global très faible, souvent inférieur à 0,80.

- Facteur de puissance de déplacement : Le contrôle par thyristor provoque un déphasage entre la tension et le courant fondamental, créant un faible facteur de puissance de déplacement.

- Facteur de puissance de distorsion : La présence de courants harmoniques signifie que tout le courant ne fait pas un travail utile, ce qui abaisse le facteur de puissance de distorsion.

Les services publics imposent souvent des pénalités financières importantes pour un faible facteur de puissance, car cela les oblige à fournir plus de puissance apparente (kVA) que la puissance réelle (kW) consommée, ce qui met à rude épreuve leur infrastructure.

Chute de tension et scintillement

Le cycle de fusion d'un four implique des changements massifs et rapides de la demande de puissance. Lorsqu'une charge importante est ajoutée ou que le four est mis en marche pour la première fois, il tire un courant d'appel immense.

Ce tirage de courant élevé soudain provoque une chute de tension temporaire, ou creux, sur le réseau local. Si ces fluctuations de puissance sont fréquentes et rythmiques, elles provoquent un phénomène connu sous le nom de scintillement de tension, qui est visible sous forme de pulsations dans l'éclairage et peut perturber les équipements électroniques sensibles.

Comprendre les conséquences

Ignorer ces problèmes de qualité de l'énergie n'est pas une option, car ils entraînent des problèmes opérationnels et financiers tangibles.

Surchauffe et défaillance des équipements

Les courants harmoniques provoquent un échauffement supplémentaire dans les transformateurs, les conducteurs et les moteurs. Cet excès de chaleur accélère la dégradation de l'isolation et peut entraîner une défaillance prématurée et inattendue des équipements.

Dysfonctionnement des équipements électroniques sensibles

Les usines industrielles modernes reposent sur des automates programmables (API), des ordinateurs et des variateurs de fréquence (VFD). La distorsion de tension causée par les harmoniques peut entraîner des erreurs logiques, la corruption de données et l'arrêt complet de ces systèmes de contrôle critiques.

Pénalités des services publics et problèmes de conformité

La plupart des services publics d'électricité ont des limites strictes sur la quantité de distorsion harmonique qu'un client peut injecter dans le réseau (par exemple, la norme IEEE 519). Le non-respect peut entraîner de lourdes amendes, voire la menace de déconnexion.

Le risque critique de résonance

Une solution courante mais incorrecte consiste à simplement ajouter des condensateurs de correction du facteur de puissance. L'inductance du transformateur de service public combinée à ces condensateurs crée un circuit résonant. Si la fréquence de résonance de ce circuit est proche de l'une des harmoniques dominantes du four (comme la 5e ou la 7e), le courant harmonique peut être massivement amplifié, entraînant une défaillance catastrophique des condensateurs et d'autres équipements.

Comment appliquer cela à votre projet

La bonne stratégie d'atténuation dépend de votre budget, de l'ampleur de votre opération et de la rigueur des exigences de votre service public.

- Si votre objectif principal est de satisfaire aux exigences de base des services publics avec un budget limité : Envisagez un système de filtres harmoniques passifs désaccordés, conçus pour corriger le facteur de puissance tout en évitant la résonance avec les harmoniques les plus problématiques.

- Si votre objectif principal est de protéger les équipements sensibles et de maximiser la disponibilité : Un filtre harmonique actif (AHF) est la solution supérieure, car il annule dynamiquement les courants harmoniques sur un large spectre pour assurer une alimentation propre.

- Si vous concevez une nouvelle installation à grande échelle : Spécifiez un four avec un redresseur à 12 ou 24 impulsions, qui annule intrinsèquement les harmoniques d'ordre inférieur majeures à la source et réduit considérablement le besoin de filtrage externe.

Gérer de manière proactive la qualité de l'énergie d'un four à induction est un investissement direct dans la fiabilité et l'efficacité de l'ensemble de votre installation.

Tableau récapitulatif :

| Problème de qualité de l'énergie | Cause principale | Conséquence clé |

|---|---|---|

| Distorsion harmonique | Tirage de courant non linéaire des redresseurs | Surchauffe des équipements, perturbation des équipements électroniques sensibles |

| Faible facteur de puissance | Déphasage et courants harmoniques | Pénalités des services publics, utilisation inefficace de l'énergie |

| Scintillement/creux de tension | Changements rapides et importants de la demande de puissance | Pulsations lumineuses visibles, dysfonctionnements des équipements |

Protégez la qualité de l'énergie de votre installation et assurez la disponibilité opérationnelle. Les perturbations électriques des fours à induction, telles que la distorsion harmonique et le scintillement de tension, peuvent entraîner des défaillances coûteuses des équipements et des pénalités des services publics. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis en énergie des laboratoires industriels et de recherche. Nos experts peuvent vous aider à sélectionner les bons systèmes d'atténuation, des filtres passifs aux solutions harmoniques actives, adaptés à votre four spécifique et à vos exigences de conformité. Ne laissez pas les problèmes de qualité de l'énergie perturber vos processus critiques – contactez-nous dès aujourd'hui pour une consultation et assurez-vous que l'alimentation de votre laboratoire est aussi fiable que vos résultats.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.