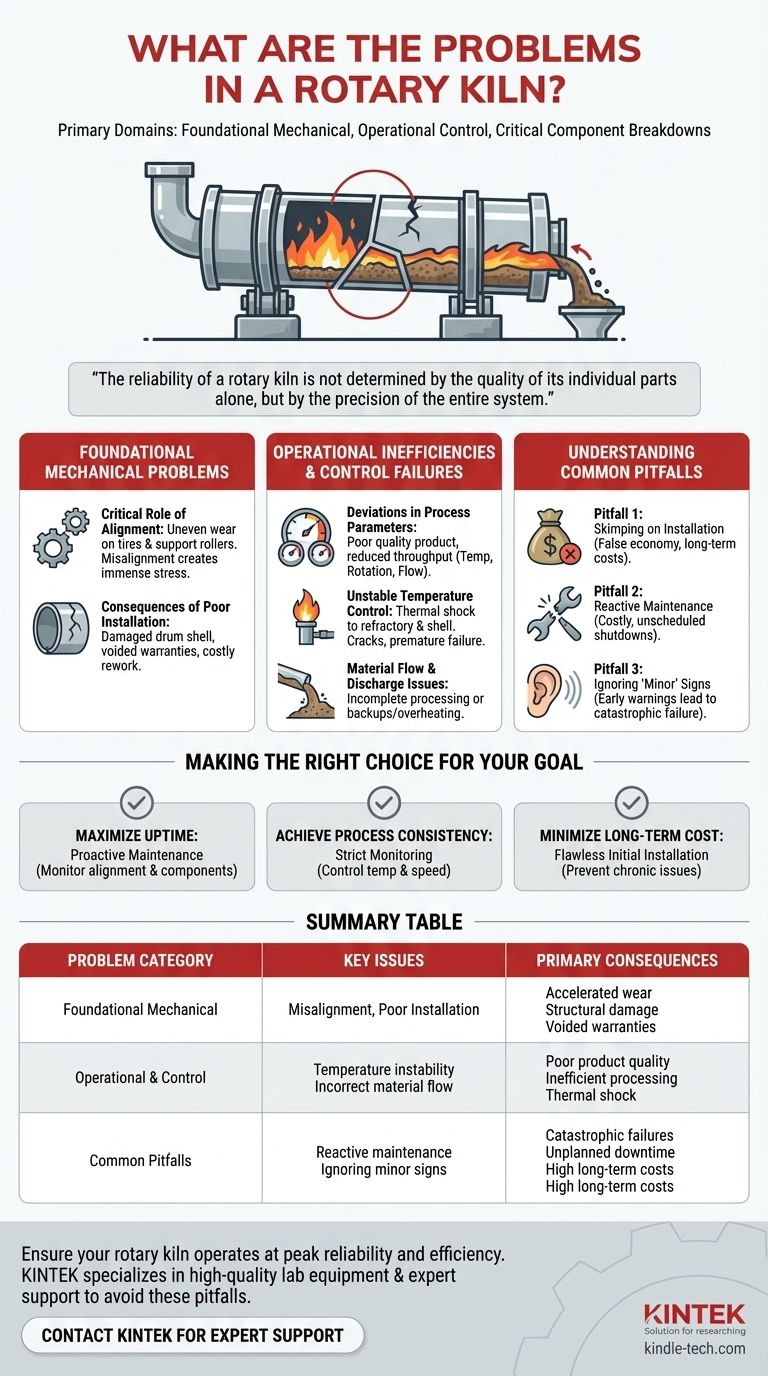

Fondamentalement, les problèmes d'un four rotatif peuvent être classés en trois domaines principaux : les pannes mécaniques fondamentales, les problèmes de contrôle opérationnel et les défaillances critiques de composants. Les problèmes les plus graves proviennent souvent d'une installation et d'un alignement inappropriés, qui entraînent ensuite une usure accélérée et des inefficacités opérationnelles.

La fiabilité d'un four rotatif n'est pas déterminée uniquement par la qualité de ses pièces individuelles, mais par la précision de l'ensemble du système. Un désalignement lors de l'installation et un manque de contrôle des paramètres opérationnels clés sont les causes profondes de la plupart des pannes importantes et coûteuses.

Problèmes Mécaniques Fondamentaux

L'intégrité structurelle et l'alignement du four constituent le fondement de sa santé opérationnelle. Les erreurs dans cette base mènent inévitablement à des problèmes systémiques.

Le Rôle Critique de l'Alignement

L'alignement correct de la virole du four, des galets porteurs et des bandages est non négociable pour un fonctionnement fluide. Même de légers désalignements introduisent une énorme contrainte sur tous les composants rotatifs.

Ces contraintes se concentrent sur des points spécifiques, entraînant des schémas d'usure inégaux qui accélèrent la dégradation de pièces coûteuses comme les bandages et les galets porteurs.

Conséquences d'une Mauvaise Installation

Une installation mal exécutée peut infliger des dommages immédiats et à long terme. Une mauvaise manipulation lors de la mise en place peut cabosser ou déformer la virole principale, compromettant son intégrité structurelle dès le premier jour.

De plus, le non-respect des procédures d'installation spécifiées ou l'omission d'inspections critiques peuvent entraîner des retouches coûteuses et même annuler les garanties du fabricant, vous rendant financièrement responsable des pannes prématurées.

Inefficacités Opérationnelles et Défaillances de Contrôle

Un four rotatif est un environnement de traitement finement réglé. Le fait de ne pas maintenir un contrôle précis de ses paramètres opérationnels compromet directement le processus et l'équipement lui-même.

Déviations dans les Paramètres du Processus

L'efficacité des processus tels que la calcination ou le frittage dépend d'un équilibre délicat entre la température, la vitesse de rotation et le débit de matière.

Toute déviation par rapport aux points de consigne conçus peut entraîner une réaction chimique incomplète, un produit final de mauvaise qualité ou une réduction du débit, impactant directement la rentabilité opérationnelle.

Contrôle de Température Instable

Le système de brûleur est le cœur du processus thermique du four. Des motifs de flamme instables ou des capteurs de température défaillants créent des fluctuations de température à l'intérieur du tambour.

Cette instabilité non seulement ruine le matériau traité, mais peut également provoquer un choc thermique sur le revêtement réfractaire et la virole en acier, entraînant des fissures et une défaillance prématurée.

Problèmes de Débit et de Décharge des Matériaux

L'angle d'inclinaison et la vitesse de rotation sont conçus pour contrôler le temps de séjour du matériau dans le four.

Si ces paramètres sont incorrects, le matériau peut se déplacer trop rapidement, entraînant un traitement incomplet, ou trop lentement, provoquant des accumulations, un transfert de chaleur inefficace et des dommages dus à une surchauffe potentielle à l'extrémité de décharge.

Comprendre les Pièges Courants

De nombreux problèmes de four ne sont pas des événements soudains, mais le résultat de détails négligés et de philosophies de maintenance défectueuses. Reconnaître ces pièges est essentiel pour la prévention.

Piège 1 : Économiser sur l'Installation

L'erreur la plus courante est de tenter d'économiser de l'argent sur l'installation et l'alignement initiaux. C'est une fausse économie.

Le coût initial d'une installation experte est minime par rapport aux dépenses à long terme dues aux temps d'arrêt imprévus, à l'usure accélérée des composants et aux ajustements constants d'alignement.

Piège 2 : Maintenance Réactive

Attendre qu'un composant critique comme une buse de brûleur ou un joint tombe en panne avant de le remplacer garantit des arrêts coûteux et non planifiés.

Une approche proactive, impliquant des inspections régulières et le remplacement programmé des pièces d'usure connues, garantit que le four reste un atout fiable plutôt qu'une responsabilité imprévisible.

Piège 3 : Ignorer les Signes "Mineurs"

De petits indicateurs comme un bruit inhabituel, de légères vibrations ou un léger déversement de matière d'un joint sont des avertissements précoces de problèmes plus importants.

Ignorer ces signes permet aux légers désalignements ou à l'usure des composants de s'accumuler, conduisant finalement à des pannes catastrophiques comme une fissure de la virole ou une défaillance majeure des roulements.

Faire le Bon Choix pour Votre Objectif

Votre stratégie de maintenance et d'exploitation doit s'aligner directement sur vos objectifs commerciaux principaux.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Priorisez un calendrier de maintenance proactive rigoureux axé sur la surveillance de l'alignement et de l'état des bandages, des galets et des composants du brûleur.

- Si votre objectif principal est d'assurer la cohérence du processus : Mettez en œuvre des systèmes de surveillance et de contrôle stricts pour tous les paramètres opérationnels clés, en particulier la température et la vitesse de rotation.

- Si votre objectif principal est de minimiser les coûts à long terme : Investissez massivement dans une installation et un alignement initiaux impeccables, car cela préviendra la majorité des problèmes mécaniques chroniques et coûteux.

En fin de compte, la compréhension de ces points de défaillance potentiels transforme un four rotatif d'une source de risque opérationnel en un pilier constamment fiable et efficace de votre processus.

Tableau Récapitulatif :

| Catégorie de Problème | Problèmes Clés | Conséquences Principales |

|---|---|---|

| Mécanique Fondamentale | Désalignement, Mauvaise installation | Usure accélérée, Dommages structurels, Garanties annulées |

| Opérationnel et Contrôle | Instabilité de la température, Débit de matière incorrect | Mauvaise qualité du produit, Traitement inefficace, Choc thermique |

| Pièges Courants | Maintenance réactive, Ignorer les signes mineurs | Pannes catastrophiques, Temps d'arrêt imprévus, Coûts à long terme élevés |

Assurez-vous que votre four rotatif fonctionne avec une fiabilité et une efficacité maximales. Les problèmes de désalignement, d'instabilité opérationnelle et de défaillance des composants peuvent entraîner des temps d'arrêt importants et des pertes de revenus. KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute qualité, de consommables et d'un support expert pour les processus de laboratoire et industriels. Notre équipe peut vous aider à choisir le bon équipement et à mettre en œuvre des stratégies de maintenance proactive pour éviter ces pièges courants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs opérationnels et minimiser les pannes coûteuses de four.

Contactez KINTEK pour un Support Expert

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit