En bref, les principales préoccupations de sécurité de la pyrolyse sont le risque important d'incendie et d'explosion dû au chauffage de matériaux inflammables à haute température, et la génération de sous-produits toxiques, instables et dangereux pour l'environnement. Ces risques exigent des procédés hautement contrôlés, des équipements spécialisés et des protocoles de sécurité rigoureux pour être gérés efficacement.

La pyrolyse n'est pas intrinsèquement dangereuse, mais c'est un processus qui ne pardonne aucune erreur. Son principal défi de sécurité réside dans la gestion de l'immense énergie thermique et des substances chimiquement réactives qu'elle crée. Une stratégie de sécurité complète doit couvrir l'ensemble du cycle de vie, de la manutention des matières premières et du contrôle des procédés au stockage des produits et à la gestion des émissions.

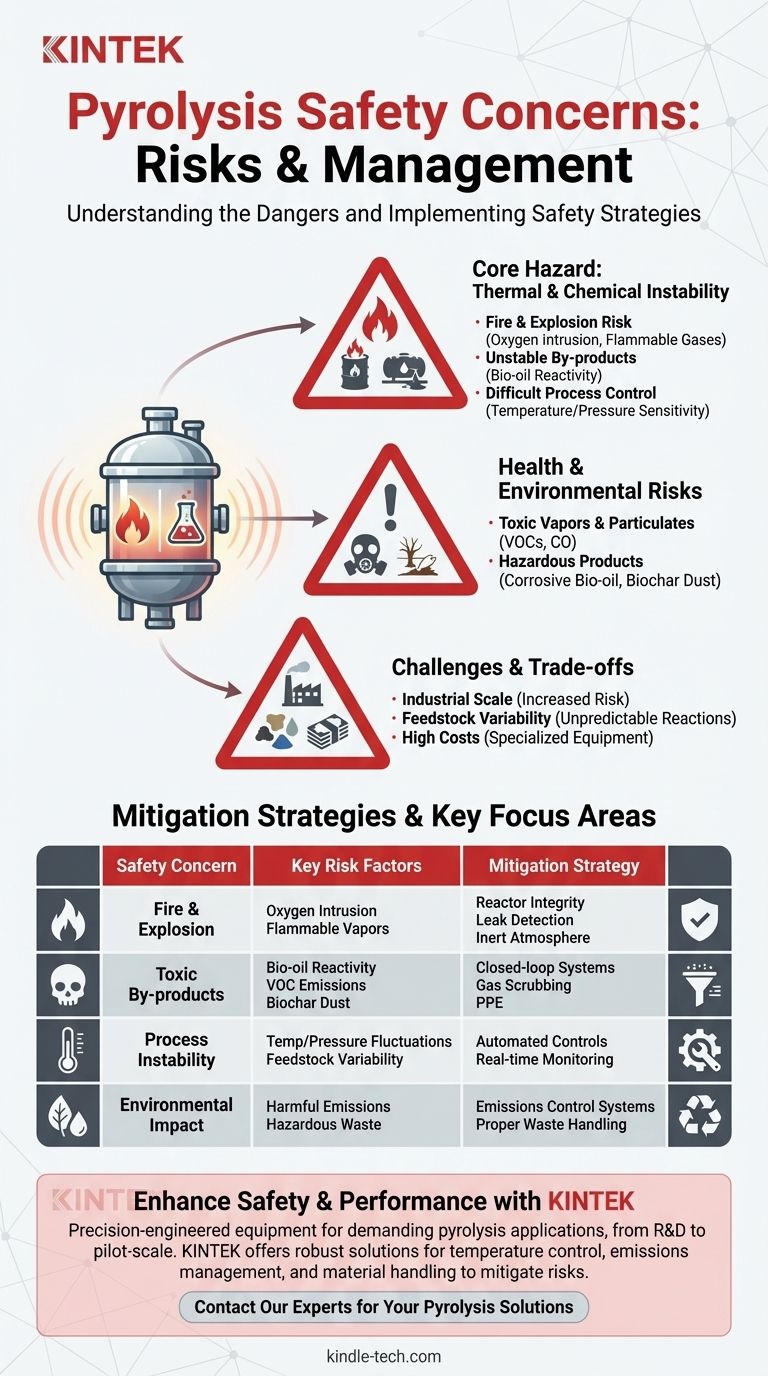

Le danger principal : Instabilité thermique et chimique

Les risques de sécurité fondamentaux de la pyrolyse découlent directement de sa fonction principale : la décomposition thermique de la matière dans un environnement limité en oxygène. Ce processus crée un état réactif à haute énergie qui doit être contrôlé avec soin.

Risque d'incendie et d'explosion

Le danger le plus immédiat et le plus grave est le potentiel d'incendie ou d'explosion. Le processus génère intentionnellement des gaz et des vapeurs inflammables à partir de la matière première.

Si de l'oxygène est introduit par inadvertance dans le réacteur chaud — par une fuite, une défaillance du joint ou une procédure inappropriée — ces gaz chauds peuvent s'enflammer de manière explosive. Cela rend l'intégrité du réacteur de pyrolyse et de la tuyauterie associée primordiale.

Sous-produits instables et réactifs

Le principal produit liquide, souvent appelé huile de pyrolyse ou bio-huile, n'est pas une substance stable comme le pétrole brut conventionnel. C'est un mélange complexe de composés organiques réactifs.

Avec le temps, cette huile peut continuer à réagir avec elle-même, entraînant une augmentation progressive de la viscosité ou même une solidification. Le chauffage de l'huile peut accélérer ces réactions, produisant des composés organiques volatils (COV) et des résidus solides, créant des dangers de manipulation et de stockage.

Contrôle de processus difficile

La pyrolyse à haute température est un exercice d'équilibre délicat. Les produits chimiques spécifiques générés sont très sensibles à la température, à la pression et à la composition de la matière première.

Sans systèmes de contrôle précis et robustes, le processus peut produire des sous-produits imprévisibles et potentiellement plus dangereux. Cela nécessite une surveillance et une automatisation sophistiquées, en particulier à l'échelle industrielle.

Risques d'exposition pour la santé et l'environnement

Au-delà des dangers physiques immédiats, la pyrolyse génère des substances qui présentent des risques importants pour la santé et l'environnement si elles ne sont pas correctement contenues.

Émission de vapeurs toxiques et de particules

Le processus peut libérer une gamme de polluants nocifs dans l'atmosphère. Ceux-ci comprennent les composés organiques volatils (COV), le monoxyde de carbone et les fines particules.

Des systèmes appropriés de gestion des gaz et de lavage ne sont pas facultatifs ; ce sont des composants de sécurité essentiels requis pour protéger les opérateurs et prévenir la contamination environnementale.

Nature dangereuse des produits

Les sorties elles-mêmes nécessitent une manipulation prudente. La bio-huile peut être corrosive et contenir des composés toxiques ou cancérigènes selon la matière première.

De même, le biochar solide peut se présenter sous forme de fine poussière, ce qui présente un risque respiratoire et nécessite un équipement de protection individuelle (EPI) approprié lors de la manipulation.

Comprendre les compromis

La mise en œuvre d'une opération de pyrolyse sûre implique de naviguer dans plusieurs défis clés. Ignorer ces réalités est une erreur courante qui peut entraîner l'échec du projet ou un incident de sécurité.

Le défi de l'échelle

Un processus gérable dans un laboratoire contrôlé présente des risques beaucoup plus importants à l'échelle industrielle. Les points de fuite potentiels se multiplient, le volume de gaz inflammable augmente considérablement et les conséquences d'une défaillance deviennent beaucoup plus graves.

L'impact de la variabilité des matières premières

La pyrolyse est souvent promue pour sa capacité à traiter diverses matières premières, mais cette flexibilité est également un défi de sécurité. Différents matériaux d'entrée se décomposeront différemment, modifiant la composition et les propriétés des huiles et des gaz résultants.

Les protocoles de sécurité doivent être suffisamment robustes pour tenir compte de cette variabilité afin d'éviter des réactions inattendues ou la création de sous-produits toxiques imprévus.

Coûts d'équipement et d'exploitation élevés

La nécessité de gérer des températures élevées, de contrôler un processus chimique sensible et de contenir des substances dangereuses dicte l'utilisation d'équipements spécialisés de haute qualité.

Un investissement en capital important est requis pour un système sûr et fiable. Tenter de réduire les coûts sur les réacteurs, les capteurs ou les dispositifs de verrouillage de sécurité se traduit directement par une augmentation du risque opérationnel.

Faire le bon choix pour votre objectif

Votre approche de la gestion de la sécurité de la pyrolyse doit être dictée par votre objectif principal.

- Si votre objectif principal est l'application industrielle : Privilégiez l'investissement dans des commandes de processus automatisées et robustes, une détection complète des fuites et des systèmes d'extinction d'incendie et d'arrêt d'urgence conçus par des ingénieurs.

- Si votre objectif principal est la recherche et le développement : Mettez en œuvre des protocoles de sécurité de laboratoire stricts en mettant l'accent sur le confinement à petite échelle, la surveillance atmosphérique continue et une analyse chimique approfondie de toutes les sorties.

- Si votre objectif principal est l'impact environnemental : Votre chemin critique est la conception et la validation d'un système complet de contrôle des émissions pour capturer et traiter toutes les vapeurs et particules dangereuses.

En fin de compte, la sécurité ne peut pas être un ajout ; elle doit être un principe fondamental intégré dans la conception et le fonctionnement de tout système de pyrolyse.

Tableau récapitulatif :

| Préoccupation de sécurité | Facteurs de risque clés | Stratégie d'atténuation |

|---|---|---|

| Incendie et explosion | Intrusion d'oxygène, gaz/vapeurs inflammables | Intégrité du réacteur, détection des fuites, atmosphère inerte |

| Sous-produits toxiques | Réactivité de la bio-huile, émissions de COV, poussière de biochar | Systèmes en boucle fermée, lavage des gaz, EPI |

| Instabilité du processus | Fluctuations de température/pression, variabilité des matières premières | Commandes automatisées, surveillance en temps réel |

| Impact environnemental | Émissions nocives, déchets dangereux | Systèmes de contrôle des émissions, gestion appropriée des déchets |

Assurez-vous que votre processus de pyrolyse est sûr et efficace grâce à l'expertise de KINTEK.

La conception et l'exploitation d'un système de pyrolyse nécessitent des équipements conçus avec précision et une compréhension approfondie des risques liés aux procédés thermiques. KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés aux applications exigeantes telles que la R&D en pyrolyse et les opérations à l'échelle pilote. Nous vous aidons à atténuer les risques grâce à des solutions fiables pour le contrôle de la température, la gestion des émissions et la manutention des matériaux.

Laissez-nous soutenir vos objectifs de sécurité et d'innovation. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les produits KINTEK peuvent améliorer la sécurité et la performance de vos projets de pyrolyse.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision