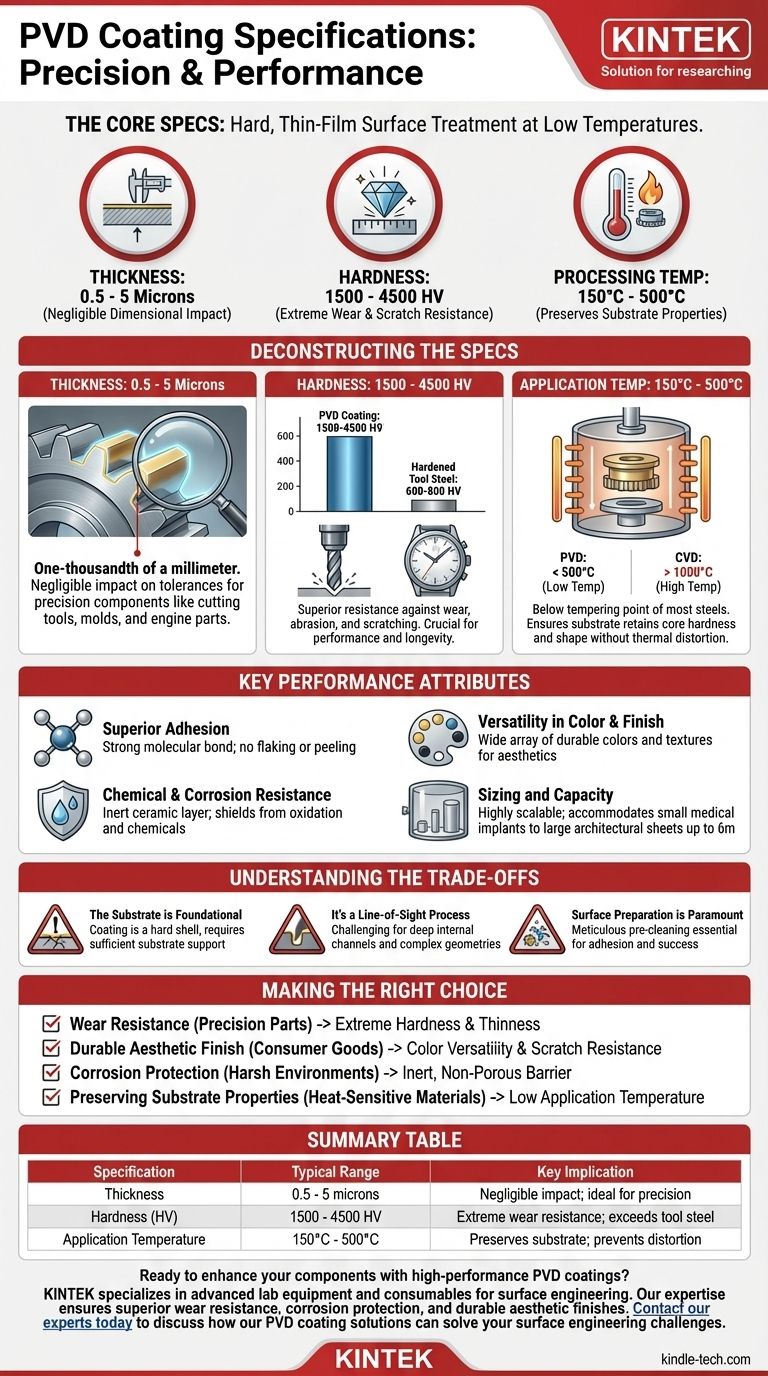

Les spécifications fondamentales du revêtement PVD le définissent comme un traitement de surface à film mince extrêmement dur, appliqué à basse température. Les spécifications clés incluent une épaisseur de 0,5 à 5 microns, une dureté comprise entre 1500 et 4500 HV (Dureté Vickers) et une plage de température de traitement de 150 °C à 500 °C. Ces caractéristiques en font une finition haute performance qui améliore les propriétés de surface d'une pièce sans altérer sa structure sous-jacente ou ses dimensions critiques.

Le dépôt physique en phase vapeur (PVD) est moins un "revêtement" unique qu'un processus d'ingénierie de surface sophistiqué. Ses spécifications révèlent une méthode conçue pour ajouter une durabilité de surface exceptionnelle (résistance à l'usure, aux rayures et à la corrosion) à un composant tout en ayant un impact minimal et prévisible sur sa taille et les propriétés de son matériau de base.

Décortiquer les spécifications fondamentales

Pour évaluer véritablement le PVD, vous devez comprendre les implications pratiques de ses principales spécifications techniques. Ces chiffres dictent où et pourquoi le processus est particulièrement efficace.

Épaisseur : 0,5 à 5 microns

La caractéristique la plus déterminante d'un revêtement PVD est qu'il est incroyablement mince. Un micron (μm) est un millième de millimètre.

Cette épaisseur minimale est un avantage significatif, car elle a un impact négligeable sur les tolérances dimensionnelles des composants de précision. Des pièces comme les outils de coupe, les moules d'injection et les composants de moteur peuvent être revêtues sans nécessiter de réusinage.

Dureté : 1500 à 4500 HV

Cette plage place les revêtements PVD parmi les matériaux synthétiques les plus durs disponibles. Pour contextualiser, l'acier à outils trempé se situe généralement dans la plage de 600 à 800 HV.

Cette dureté extrême se traduit directement par une résistance supérieure à l'usure, à l'abrasion et aux rayures. C'est la principale raison pour laquelle le PVD est utilisé sur les outils de coupe, les matrices et les montres haut de gamme, où le maintien d'une surface impeccable est essentiel pour la performance et la longévité.

Température d'application : 150 °C à 500 °C

Le PVD est fondamentalement un processus à basse température par rapport à d'autres revêtements haute performance comme le dépôt chimique en phase vapeur (CVD), qui peut dépasser 1000 °C.

Cette application à basse température est cruciale car elle se produit en dessous du point de revenu ou de recuit de la plupart des aciers et alliages. Cela garantit que le matériau du substrat conserve sa dureté, sa résistance et sa forme d'origine sans risque de déformation thermique ou de dommages.

Principaux attributs de performance

Au-delà des chiffres, ces spécifications créent un ensemble de puissants avantages fonctionnels qui résolvent des défis d'ingénierie et de conception spécifiques.

Adhérence supérieure

Les processus PVD modernes utilisent des systèmes qui créent une forte liaison moléculaire entre le revêtement et le substrat. Le revêtement ne se contente pas de se poser sur la surface comme de la peinture ; il devient une partie intégrante du composant. Il en résulte une finition qui ne s'écaille pas, ne se décolle pas et ne cloque pas sous contrainte.

Résistance chimique et à la corrosion

Les revêtements PVD sont généralement de nature céramique (par exemple, nitrure de titane, nitrure de chrome), ce qui les rend denses et chimiquement inertes. Cela forme une barrière protectrice sur la surface du substrat, le protégeant de l'oxydation, de la corrosion et de l'attaque de la plupart des produits chimiques.

Polyvalence de couleur et de finition

Bien qu'ancré dans la performance industrielle, le PVD offre également un large éventail d'options décoratives. Le processus peut produire une variété de couleurs riches et durables — telles que le noir, le bleu, l'or et le bronze — avec différentes textures. Cela en fait un choix privilégié pour les luminaires architecturaux, les bijoux et les produits de consommation de luxe.

Taille et capacité

Le processus PVD est hautement évolutif. Les chambres de revêtement peuvent varier en taille pour accueillir tout, des petits implants médicaux aux grandes tôles architecturales en acier inoxydable (par exemple, 1500 mm x 4000 mm) et aux longs tubes (jusqu'à 6 mètres).

Comprendre les compromis

Aucun processus n'est parfait. Une évaluation objective du PVD nécessite de reconnaître ses contraintes opérationnelles.

Le substrat est fondamental

Un revêtement PVD est une coque dure sur un composant ; il n'améliore pas la résistance intrinsèque du matériau du substrat. Si un métal de base mou est soumis à un impact important, il peut se déformer, provoquant la fissuration du revêtement extrêmement dur (mais fragile). Le substrat doit avoir une dureté suffisante pour supporter le revêtement.

C'est un processus en ligne de mire

Dans le PVD, le matériau de revêtement se déplace en ligne droite de la source vers le composant. Cela rend difficile de revêtir uniformément des canaux internes profonds, des géométries intérieures complexes ou des zones fortement ombragées. Les pièces nécessitent souvent une rotation et un montage complexes pour assurer une couverture uniforme.

La préparation de surface est primordiale

La haute adhérence du PVD dépend entièrement d'une surface atomiquement propre. Le processus nécessite un pré-nettoyage méticuleux pour éliminer toute huile, oxyde ou contaminant. Cette étape critique est essentielle pour le succès du revêtement et ajoute au temps et au coût globaux du processus.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si les spécifications PVD correspondent à votre objectif principal.

- Si votre objectif principal est la résistance à l'usure sur des pièces de précision : La combinaison d'une dureté extrême et d'une épaisseur minimale est idéale pour protéger les arêtes de coupe et maintenir des tolérances serrées.

- Si votre objectif principal est une finition esthétique durable : La polyvalence des options de couleur combinée à une résistance supérieure aux rayures rend le PVD parfait pour les produits de consommation qui doivent résister à une utilisation quotidienne.

- Si votre objectif principal est la protection contre la corrosion dans un environnement difficile : La couche céramique inerte et non poreuse offre une excellente barrière protectrice pour les applications médicales, marines ou chimiques.

- Si votre objectif principal est de préserver les propriétés du substrat : La basse température d'application garantit que les matériaux traités thermiquement ou sensibles au stress ne seront pas compromis pendant le processus de revêtement.

Comprendre ces spécifications techniques vous permet d'utiliser le PVD non seulement comme une finition, mais comme un outil délibéré pour l'ingénierie de surface avancée.

Tableau récapitulatif :

| Spécification | Plage typique | Implication clé |

|---|---|---|

| Épaisseur | 0,5 - 5 microns | Impact négligeable sur les dimensions des pièces ; idéal pour les composants de précision. |

| Dureté (HV) | 1500 - 4500 HV | Résistance extrême à l'usure, à l'abrasion et aux rayures ; dépasse de loin l'acier à outils. |

| Température d'application | 150°C - 500°C | Le processus à basse température préserve la dureté du substrat et prévient la déformation. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Notre expertise garantit que votre laboratoire peut atteindre une résistance à l'usure supérieure, une protection contre la corrosion et des finitions esthétiques durables. Laissez-nous vous aider à sélectionner la solution PVD adaptée à votre application spécifique — des outils de précision aux finitions décoratives.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de revêtement PVD peuvent résoudre vos défis d'ingénierie de surface.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes