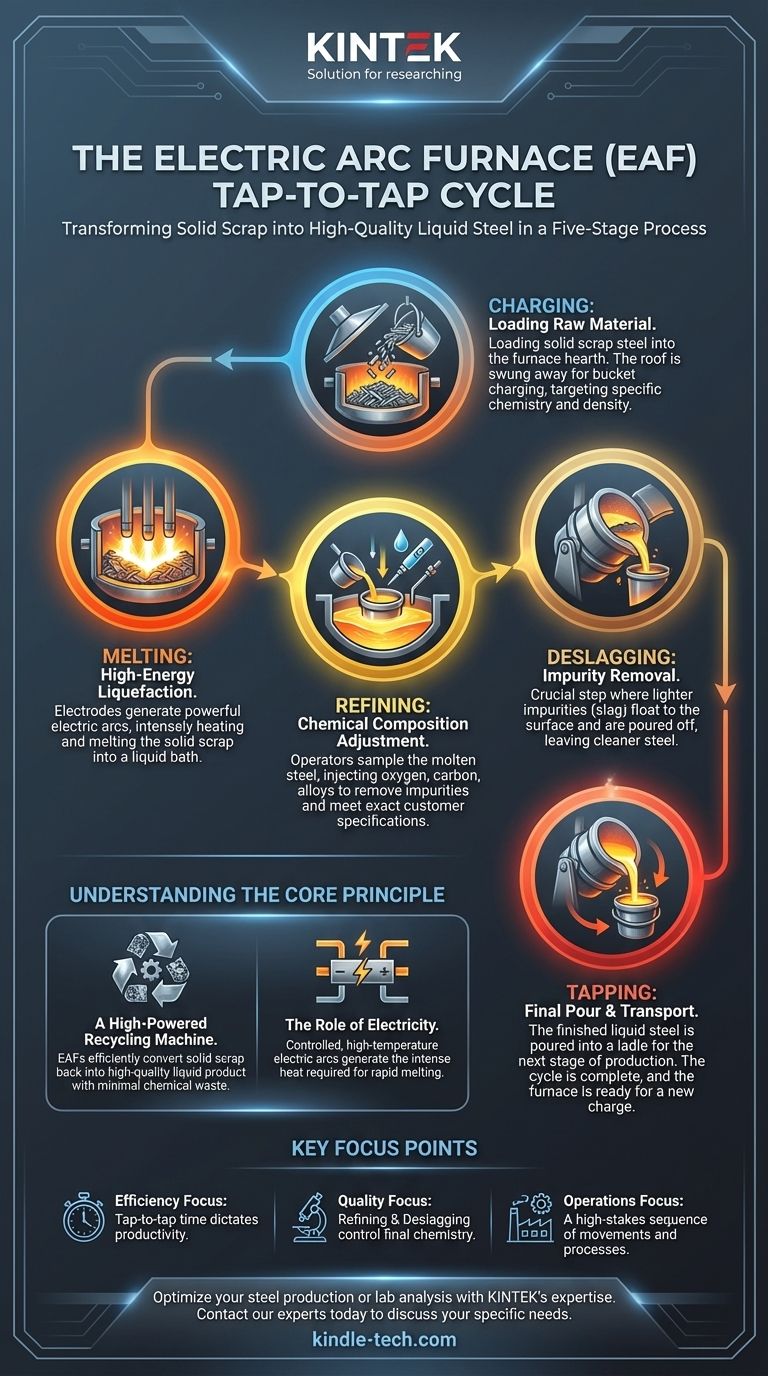

Le cycle opérationnel d'un four à arc électrique (FAE) est connu sous le nom de cycle de coulée à coulée. Ce processus très efficace se compose de cinq étapes distinctes : chargement, fusion, affinage, décrassage et coulée. Chaque phase est une étape critique dans la transformation de la ferraille solide en acier liquide de haute qualité.

Un four à arc électrique ne se contente pas de faire fondre le métal ; il exécute une séquence précise et à haute énergie pour recycler la ferraille en un produit raffiné avec une composition chimique spécifique, le tout dans un cycle mesuré depuis le moment où l'acier est coulé (tapped) jusqu'au suivant.

Une ventilation détaillée du cycle FAE

L'ensemble du cycle de coulée à coulée est un processus soigneusement chorégraphié, conçu pour la vitesse et le contrôle de la qualité. Il commence avec un four froid et vide et se termine avec celui-ci prêt pour la prochaine charge.

Étape 1 : Chargement du four

Le chargement est le processus de chargement de la matière première, principalement de la ferraille d'acier, dans le four.

Le toit du four, qui supporte les électrodes, est basculé pour permettre à de grands godets de déverser la ferraille directement dans le récipient principal ou creuset. Cette charge initiale est soigneusement sélectionnée pour atteindre une chimie et une densité cibles.

Étape 2 : Fusion

C'est l'étape la plus énergivore, où une immense quantité d'électricité est utilisée pour faire fondre la ferraille solide.

Trois électrodes en graphite ou en carbone sont abaissées à travers des trous dans le toit du four. Un puissant arc électrique est créé entre les électrodes et la ferraille, générant une chaleur intense qui fait fondre la charge en un bain liquide.

Étape 3 : Affinage

Une fois l'acier fondu, l'accent passe de la fusion à l'ajustement de sa composition chimique.

Pendant l'affinage, les opérateurs prélèvent des échantillons du bain en fusion pour vérifier sa chimie. Ils peuvent injecter de l'oxygène, du carbone et d'autres alliages pour éliminer les impuretés et amener l'acier à la spécification exacte requise par le client.

Étape 4 : Décrassage

Cette étape cruciale implique l'élimination des impuretés, connues sous le nom de scories, de l'acier en fusion.

Les impuretés, plus légères que l'acier, flottent à la surface pour former une couche de scories liquides. Le four est soigneusement incliné pour verser ces scories par une porte à scories, laissant derrière lui l'acier liquide plus propre et affiné.

Étape 5 : Coulée

La coulée est l'étape finale, où l'acier liquide fini est versé hors du four.

Le four est incliné dans la direction opposée au décrassage, permettant à l'acier en fusion de s'écouler par un trou de drainage, ou trou de coulée, dans une poche. Cette poche transporte ensuite l'acier à l'étape suivante du processus de production, et le FAE est prêt à être rechargé, commençant un nouveau cycle.

Comprendre le principe fondamental

Le processus FAE est fondamentalement différent de la sidérurgie primaire traditionnelle. Son efficacité et son objectif sont définis par ses composants essentiels et son rôle de recycleur.

Une machine de recyclage de haute puissance

Un FAE est essentiellement une puissante unité de recyclage. Sa fonction principale est de prendre un matériau solide et froid (la ferraille d'acier) et de le reconvertir en un produit liquide de haute qualité avec un minimum de déchets chimiques.

Le corps principal du four est une enveloppe en acier revêtue de matériau réfractaire conçu pour résister aux températures extrêmes. L'ensemble de la structure repose sur un berceau qui peut être incliné par des entraînements hydrauliques ou électriques, permettant les actions précises de décrassage et de coulée.

Le rôle de l'électricité

Le processus repose entièrement sur l'énergie électrique fournie par d'énormes barres omnibus en cuivre aux électrodes. La capacité de générer un arc contrôlé à haute température est ce qui rend possible la fusion rapide de tonnes d'acier.

Points clés du processus FAE

Pour comprendre le cycle, considérez quel aspect est le plus pertinent pour votre objectif.

- Si votre objectif principal est l'efficacité : Le "temps de coulée à coulée" est la métrique la plus importante, car elle dicte la productivité du four.

- Si votre objectif principal est la qualité des matériaux : Les étapes d'affinage et de décrassage sont les plus critiques, car c'est là que la chimie du produit final est précisément contrôlée.

- Si votre objectif principal est les opérations : L'ensemble du cycle est une séquence à enjeux élevés de mouvements mécaniques (inclinaison, basculement du toit) et de processus électriques et chimiques intenses.

Le cycle du four à arc électrique est une leçon magistrale de fabrication contrôlée et à haute énergie.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Chargement | Chargement de la ferraille d'acier dans le four | Préparer la matière première pour la fusion |

| 2. Fusion | Utilisation d'arcs électriques pour faire fondre la ferraille | Créer un bain d'acier liquide |

| 3. Affinage | Injection d'oxygène/carbone, ajout d'alliages | Atteindre la composition chimique cible |

| 4. Décrassage | Inclinaison du four pour éliminer les impuretés | Purifier l'acier en fusion en éliminant les scories |

| 5. Coulée | Versement de l'acier fini dans une poche | Transférer le produit final pour la coulée |

Optimisez votre production d'acier ou votre analyse en laboratoire avec l'expertise de KINTEK.

Que vous exploitiez un FAE ou que vous analysiez l'acier résultant, KINTEK fournit l'équipement de laboratoire durable et les consommables dont vous avez besoin pour un contrôle précis de la température, un échantillonnage précis et des essais de matériaux fiables. Nos fours, électrodes et matériaux réfractaires sont conçus pour résister aux conditions extrêmes de la production et du contrôle qualité des métaux.

Laissez-nous vous aider à améliorer l'efficacité et la qualité de votre laboratoire ou de votre installation de production.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût