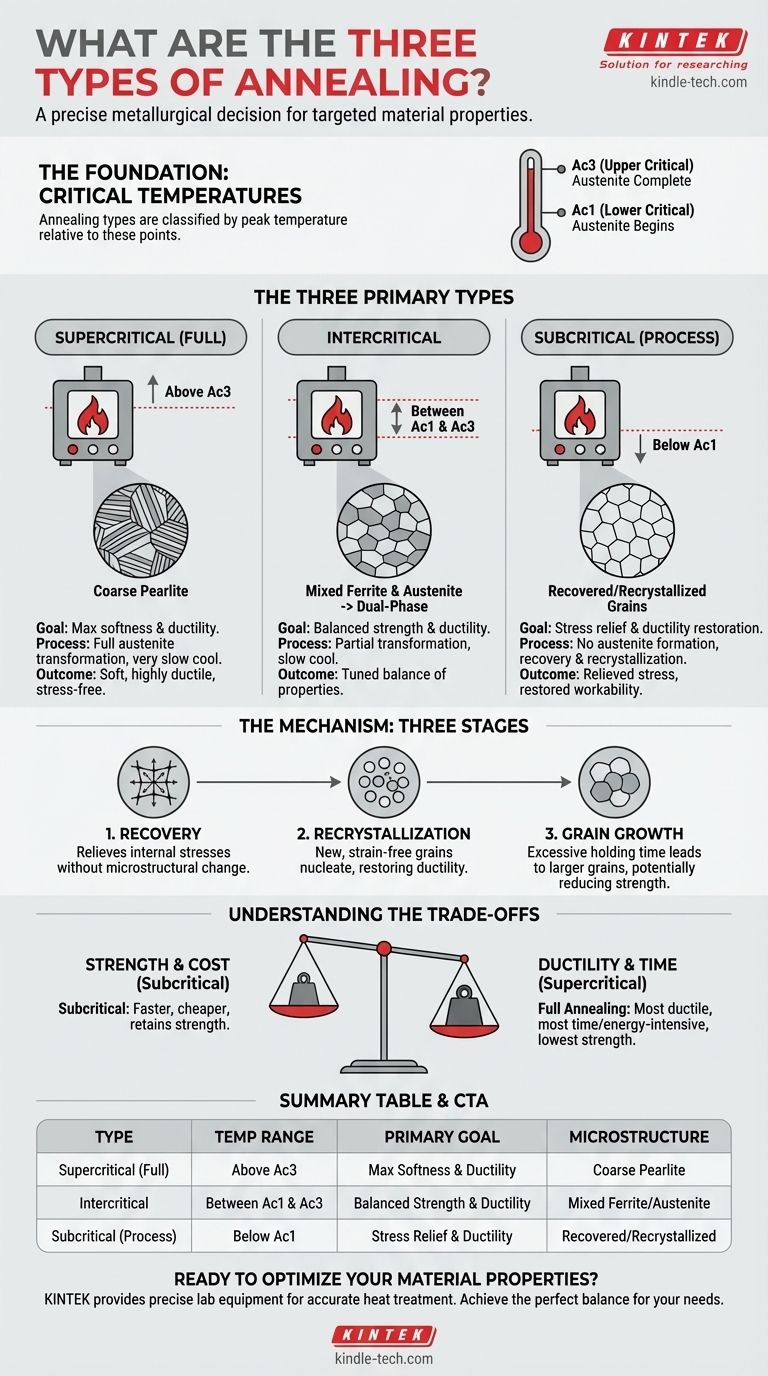

À la base, le recuit est un processus de traitement thermique défini par le chauffage d'un matériau à une température spécifique, le maintien à cette température, puis son refroidissement lent. Les trois principaux types de recuit, distingués par la température utilisée par rapport aux points de transformation critiques du matériau, sont le recuit supercritique (complet), le recuit intercritique et le recuit sous-critique. Ces processus sont utilisés pour modifier la microstructure d'un matériau, principalement pour augmenter sa ductilité et réduire sa dureté, le rendant plus malléable.

Le type de recuit spécifique choisi n'est pas arbitraire ; c'est une décision métallurgique précise. L'objectif est d'atteindre une microstructure cible et ses propriétés mécaniques correspondantes en contrôlant soigneusement la température par rapport aux points de transformation de phase critiques du matériau.

Comprendre les Fondations : Températures Critiques

Pour comprendre les différents types de recuit, vous devez d'abord comprendre les températures de transformation critiques dans l'acier, qui sont des points sur le diagramme de phase fer-carbone.

La Température Ac1 (Critique Inférieure)

Ac1 est la température à laquelle une structure d'acier commence à se transformer en une phase appelée austénite lors du chauffage. En dessous de cette température, aucune transformation de phase significative ne se produit.

La Température Ac3 (Critique Supérieure)

Ac3 est la température à laquelle la transformation de la microstructure de l'acier en austénite est complète. Un chauffage au-dessus de ce point assure que le matériau entier a une structure austénitique uniforme avant le refroidissement.

Les Trois Principaux Processus de Recuit

La classification des principaux types de recuit est entièrement basée sur la position de la température maximale du processus par rapport à ces deux points critiques.

Recuit Supercritique (Complet)

Ce processus implique le chauffage de l'acier à une température au-dessus du point critique supérieur (Ac3).

Cela garantit que toute la microstructure est transformée en austénite. Le matériau est ensuite refroidi très lentement, ce qui donne une structure de perlite grossière, douce, très ductile et exempte de contraintes internes. Lorsque le terme "recuit" est utilisé sans autre qualificatif, il implique généralement un recuit complet.

Recuit Intercritique

Dans ce processus, l'acier est chauffé à une température entre les points critiques inférieur (Ac1) et supérieur (Ac3).

Cela ne provoque qu'une transformation partielle, résultant en une microstructure mixte de la phase originale (ferrite) et de l'austénite nouvellement formée. Un refroidissement lent transforme ensuite l'austénite, créant un matériau biphasé avec un équilibre spécifique de résistance et de ductilité.

Recuit Sous-critique

Également connu sous le nom de recuit de processus, cela implique le chauffage de l'acier à une température juste en dessous du point critique inférieur (Ac1).

Puisque la température n'atteint jamais le point de transformation, aucune austénite n'est formée. L'objectif principal est de soulager les contraintes internes et d'induire la restauration et la recristallisation dans les matériaux qui ont été durcis par écrouissage, restaurant ainsi la ductilité sans modifier significativement la microstructure ou la résistance de base.

Le Mécanisme du Changement : Trois Étapes du Recuit

Bien qu'il ne s'agisse pas de "types" de processus, ces trois étapes décrivent les changements métallurgiques qui se produisent au sein du matériau lorsqu'il est chauffé.

Étape 1 : Restauration

À des températures plus basses, la première chose à se produire est la restauration. Ce processus soulage les contraintes internes stockées dans le réseau cristallin à partir de processus comme l'écrouissage, sans changement significatif de la structure granulaire du matériau.

Étape 2 : Recristallisation

À mesure que la température augmente (en particulier lors du recuit sous-critique), la recristallisation commence. De nouveaux grains sans contrainte nucléent et croissent, remplaçant les anciens grains déformés. C'est ce qui restaure la ductilité et réduit la dureté.

Étape 3 : Croissance des Grains

Si le matériau est maintenu à la température de recuit trop longtemps, les grains nouvellement formés continueront de grossir. Une croissance excessive des grains est souvent indésirable car elle peut réduire la résistance et la ténacité du matériau.

Comprendre les Compromis

Le choix d'un processus de recuit nécessite d'équilibrer les résultats souhaités avec les contraintes pratiques.

Résistance vs. Ductilité

C'est le compromis principal. Le recuit complet (supercritique) produit l'état le plus doux et le plus ductile, mais au prix de la résistance la plus faible. Le recuit sous-critique offre un compromis, restaurant une bonne quantité de ductilité tout en conservant une plus grande partie de la résistance originale du matériau.

Temps, Énergie et Coût

Le recuit complet nécessite un chauffage aux températures les plus élevées et implique souvent les vitesses de refroidissement les plus lentes, ce qui en fait le processus le plus long et le plus énergivore. Le recuit sous-critique est plus rapide et moins cher car il fonctionne à des températures plus basses.

Le Problème des Conventions de Dénomination

Vous rencontrerez de nombreux autres noms pour le recuit, tels que "recuit brillant", "recuit en caisse" ou "sphéroïdisation". Ces termes ne décrivent généralement pas de nouveaux types métallurgiques. Au lieu de cela, ils se réfèrent généralement à l'équipement utilisé (four en caisse), à la finition de surface résultante (brillante, sans oxyde) ou à un objectif de microstructure très spécifique (sphéroïdite), mais le processus sous-jacent reste l'un des trois types principaux.

Faire le Bon Choix pour Votre Objectif

Votre choix de processus de recuit doit être directement lié à votre objectif final pour le matériau.

- Si votre objectif principal est une douceur et une malléabilité maximales : Utilisez le recuit supercritique (complet) pour réinitialiser complètement la microstructure et atteindre la ductilité la plus élevée possible.

- Si votre objectif principal est de soulager le stress de l'écrouissage : Utilisez le recuit sous-critique (de processus) pour restaurer la ductilité pour d'autres opérations de formage sans perte majeure de résistance.

- Si votre objectif principal est de développer une structure biphasée spécifique : Utilisez le recuit intercritique pour contrôler précisément le mélange de phases afin d'obtenir un équilibre ciblé des propriétés.

En fin de compte, la sélection du bon traitement thermique consiste à comprendre les propriétés dont vous avez besoin et à savoir quel processus thermique créera la microstructure pour les fournir.

Tableau Récapitulatif :

| Type de Recuit | Plage de Température | Objectif Principal | Microstructure Résultante |

|---|---|---|---|

| Supercritique (Complet) | Au-dessus de Ac3 | Douceur et ductilité maximales | Perlite grossière |

| Intercritique | Entre Ac1 et Ac3 | Équilibre résistance et ductilité | Ferrite et austénite mélangées |

| Sous-critique (de Processus) | En dessous de Ac1 | Soulagement des contraintes et restauration de la ductilité | Grains restaurés/recristallisés |

Prêt à Optimiser les Propriétés de Vos Matériaux ?

Choisir le bon processus de recuit est essentiel pour atteindre les performances matérielles souhaitées. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de traitement thermique précis. Que vous travailliez avec des métaux en R&D ou en production, nos solutions vous garantissent d'atteindre l'équilibre parfait entre résistance, ductilité et microstructure.

Laissez nos experts vous aider à sélectionner l'équipement adapté à vos besoins en matière de recuit. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir le succès de votre laboratoire.

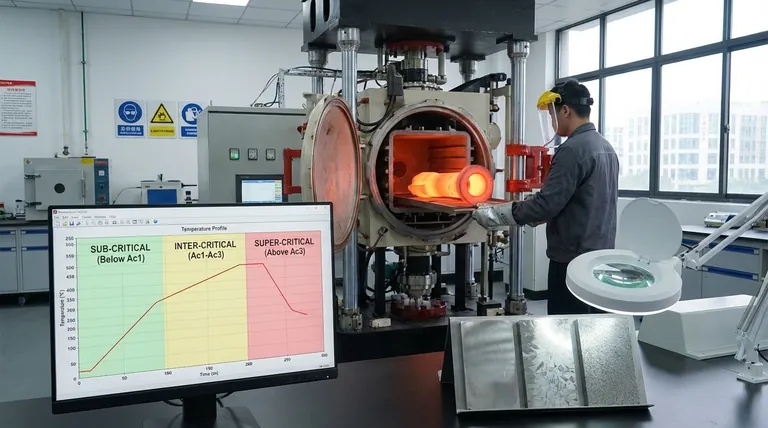

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Grand four de graphitisation sous vide vertical en graphite

Les gens demandent aussi

- Quel est le point d'ébullition du THC sous vide ? Un guide de distillation sécurisée

- Quels sont les défis du soudage de l'acier inoxydable ? Surmonter le gauchissement, la sensibilisation et la contamination

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale