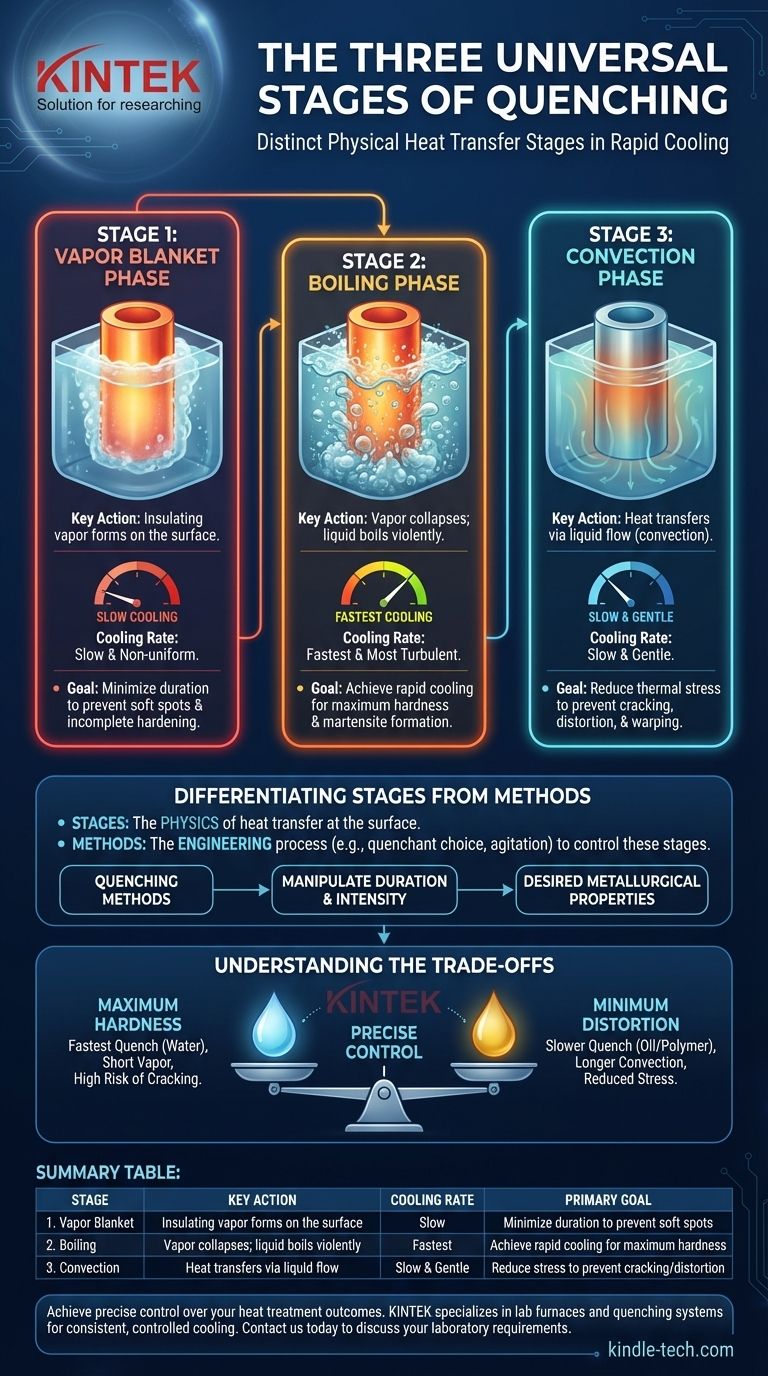

Bien que le terme "types de trempe" puisse faire référence à de nombreuses techniques spécifiques, la question désigne le plus souvent les trois étapes physiques distinctes de transfert de chaleur qui se produisent pendant tout processus de refroidissement rapide. Ces étapes sont la phase de vapeur, la phase d'ébullition et la phase de convection. Comprendre ces étapes est fondamental pour contrôler le résultat de tout traitement thermique.

Le principe fondamental à saisir est que les "trois types" ne sont pas des méthodes de trempe différentes, mais plutôt la séquence universelle des étapes de transfert de chaleur : vapeur, ébullition et convection. Maîtriser le traitement thermique ne consiste pas à choisir l'une des trois, mais à contrôler le moment et l'intensité de chaque étape pour obtenir une propriété matérielle désirée.

Les étapes universelles de la trempe

Chaque fois qu'un composant chaud est immergé dans un agent de trempe liquide, il passe par la même séquence d'étapes de transfert de chaleur. La durée et l'intensité de chaque étape déterminent la dureté finale, la contrainte et l'intégrité de la pièce.

Étape 1 : La phase de la couche de vapeur

Lorsque le métal chaud entre pour la première fois dans le liquide plus froid, le liquide touchant la surface se vaporise immédiatement. Cela crée une couche isolante de vapeur qui entoure la pièce.

Parce que la vapeur est un mauvais conducteur de chaleur, le taux de refroidissement pendant cette phase est relativement lent et souvent non uniforme. Une phase de vapeur stable et prolongée est généralement indésirable car elle peut entraîner des points mous et un durcissement incomplet.

Étape 2 : La phase d'ébullition

Lorsque la surface commence à refroidir légèrement, la couche de vapeur devient instable et s'effondre. Cela permet à l'agent de trempe liquide d'entrer en contact direct avec la surface du métal, où il bout violemment.

Cette étape produit le taux de transfert de chaleur le plus rapide. L'action d'ébullition turbulente retire rapidement la chaleur du composant, ce qui est essentiel pour atteindre le taux de refroidissement élevé nécessaire à la formation de martensite et au durcissement de l'acier. C'est la phase la plus importante pour déterminer la dureté finale.

Étape 3 : La phase de convection

Une fois que la température de surface du composant descend en dessous du point d'ébullition de l'agent de trempe, l'ébullition s'arrête. La chaleur est maintenant évacuée par convection et conduction liquide.

Le refroidissement pendant cette dernière étape est beaucoup plus lent et plus doux. Ce refroidissement lent aide à soulager les contraintes thermiques accumulées pendant la phase d'ébullition rapide, réduisant le risque de déformation ou de fissuration de la pièce finie.

Différencier les étapes des méthodes

Les trois étapes décrivent la physique de ce qui se passe à la surface. Une méthode de trempe est le processus d'ingénierie utilisé pour contrôler ces étapes.

Qu'est-ce qu'une méthode de trempe ?

Une méthode de trempe est la technique spécifique et l'agent de trempe (par exemple, eau, huile, polymère, air) choisis pour manipuler les trois étapes de refroidissement.

L'objectif est de gérer la durée de chaque phase — par exemple, en minimisant la phase de vapeur et en contrôlant la vitesse de la phase de convection — pour obtenir des propriétés métallurgiques précises.

Méthodes de trempe courantes

Des méthodes comme la trempe interrompue impliquent de retirer la pièce de l'agent de trempe avant qu'elle ne refroidisse complètement pour manipuler l'étape de convection et réduire les contraintes.

La trempe sélective, telle que la trempe par pulvérisation ou par induction, implique l'application de l'agent de trempe uniquement sur des zones spécifiques d'une pièce, initiant les trois étapes uniquement là où la dureté est requise.

Comprendre les compromis

L'objectif de la trempe est de refroidir le métal suffisamment vite pour obtenir la dureté, mais pas si vite qu'il provoque une défaillance catastrophique. C'est un équilibre délicat.

Le risque d'une phase de vapeur instable

Une phase de vapeur longue et stable (Étape 1) est l'ennemi d'une dureté uniforme. Agiter la pièce ou l'agent de trempe aide à faire s'effondrer cette couche de vapeur plus rapidement, favorisant une transition plus rapide vers la phase d'ébullition critique.

Le danger d'un refroidissement extrême

Bien qu'un refroidissement rapide soit nécessaire, un taux de refroidissement trop sévère pendant la phase de convection finale peut introduire d'immenses contraintes internes. Ces contraintes peuvent entraîner la déformation, le gauchissement ou même la fissuration de la pièce.

Le choix de l'agent de trempe est critique

Le choix de l'agent de trempe est l'outil principal pour contrôler les étapes. L'eau produit une trempe très rapide avec une courte phase de vapeur mais un risque élevé de fissuration. Les huiles sont moins sévères, offrant un taux de refroidissement plus lent qui est plus indulgent et réduit le risque de déformation.

Faire le bon choix pour votre objectif

Votre objectif détermine la manière dont vous devez chercher à contrôler les trois étapes de la trempe.

- Si votre objectif principal est une dureté maximale : Votre but est de minimiser la phase de vapeur et de maximiser la durée et l'intensité de la phase d'ébullition, souvent en utilisant de l'eau ou une saumure agitée.

- Si votre objectif principal est de minimiser la déformation et la fissuration : Votre but est d'utiliser un agent de trempe moins sévère comme l'huile ou d'employer une méthode comme la trempe interrompue pour ralentir le taux de refroidissement pendant la phase de convection finale.

- Si votre objectif principal est d'obtenir des propriétés spécifiques dans une zone localisée : Votre but est d'utiliser une méthode sélective comme la trempe par pulvérisation pour appliquer le processus en trois étapes uniquement là où c'est nécessaire.

En comprenant les étapes fondamentales du transfert de chaleur, vous obtenez un contrôle direct sur les propriétés finales et l'intégrité de votre matériau.

Tableau récapitulatif :

| Étape | Action clé | Taux de refroidissement | Objectif principal |

|---|---|---|---|

| 1. Couche de vapeur | Une vapeur isolante se forme à la surface | Lent | Minimiser la durée pour éviter les points mous |

| 2. Ébullition | La vapeur s'effondre ; le liquide bout violemment | Le plus rapide | Atteindre un refroidissement rapide pour une dureté maximale |

| 3. Convection | Le transfert de chaleur se fait par le flux liquide | Lent & doux | Réduire les contraintes pour éviter les fissures/déformations |

Obtenez un contrôle précis sur les résultats de votre traitement thermique. Comprendre les trois étapes de la trempe est la première étape ; disposer du bon équipement est la suivante. KINTEK est spécialisé dans les fours de laboratoire, les systèmes de trempe et les consommables qui fournissent le refroidissement constant et contrôlé dont votre laboratoire a besoin. Que votre objectif soit une dureté maximale ou une déformation minimale, nos solutions sont conçues pour la fiabilité et la précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques en laboratoire et améliorer vos processus de traitement thermique. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs