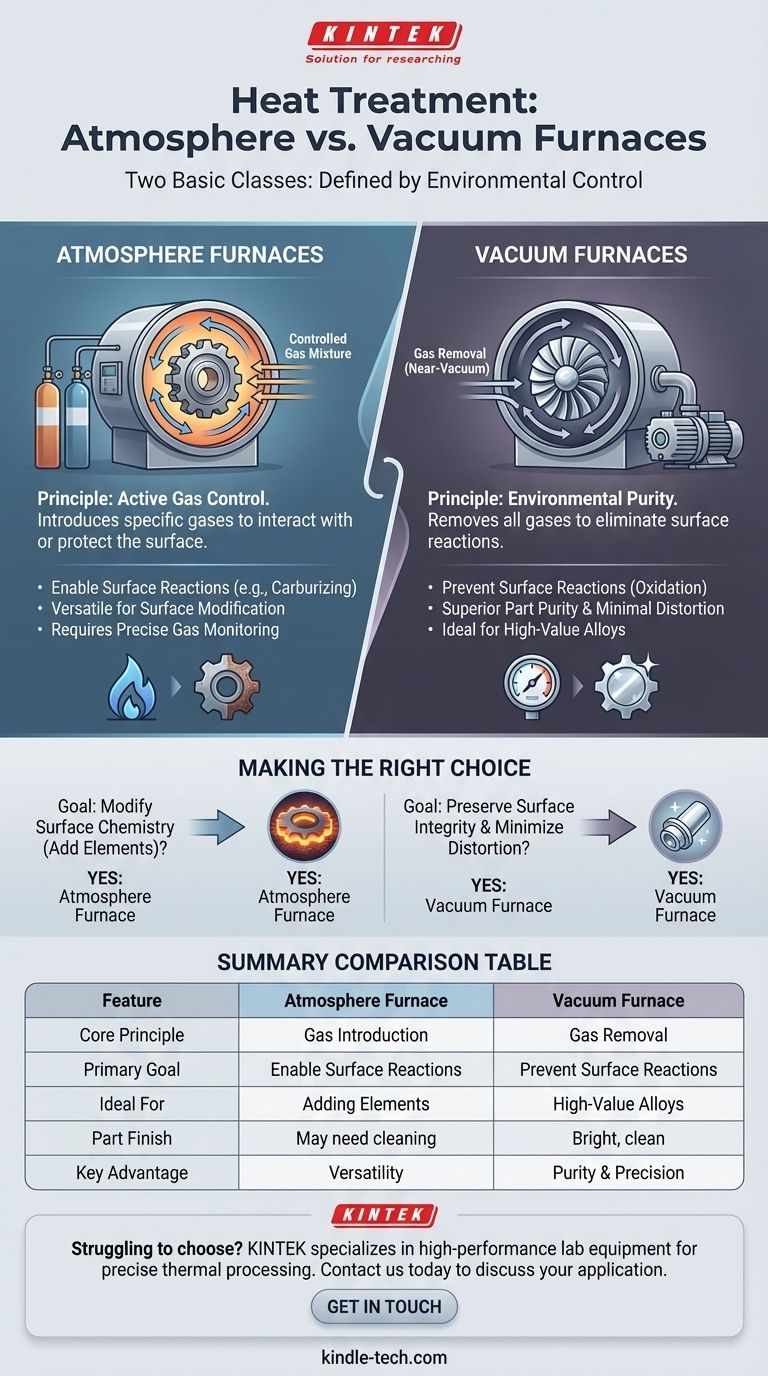

À un niveau fondamental, les deux classes de fours de base utilisées pour le traitement thermique industriel sont les fours à atmosphère et les fours sous vide. La distinction essentielle entre eux ne réside pas dans la façon dont ils génèrent de la chaleur, mais dans la façon dont ils contrôlent l'environnement entourant le composant métallique pendant le cycle thermique. Ce contrôle environnemental est le facteur décisif pour l'obtention des propriétés matérielles souhaitées.

Le choix entre ces deux classes de fours se résume à une question unique et cruciale : est-il préférable d'introduire activement un gaz spécifique et contrôlé pour obtenir une réaction de surface souhaitée, ou d'éliminer tous les gaz réactifs pour empêcher toute réaction de surface ?

Comprendre les fours à atmosphère

Les fours à atmosphère sont conçus pour fonctionner avec un mélange de gaz spécifique et soigneusement contrôlé remplissant la chambre de chauffe. Cette "atmosphère" gazeuse déplace l'air ambiant pour protéger la pièce à usiner.

Le principe du contrôle actif des gaz

Le principe fondamental est d'utiliser un gaz spécifique ou un mélange de gaz pour créer un environnement prévisible et bénéfique. Cet environnement interagit activement avec la surface de la pièce métallique traitée ou la protège.

Des facteurs clés tels que l'atmosphère du four, la température et le débit d'air sont précisément surveillés pour garantir la répétabilité du processus et la conformité du produit final aux spécifications.

Pourquoi utiliser une atmosphère contrôlée ?

Bien qu'un objectif principal soit souvent de prévenir l'oxydation et la formation de calamine, les atmosphères contrôlées peuvent également être utilisées pour modifier intentionnellement la chimie de surface d'une pièce. Différents mélanges de gaz sont utilisés pour différents résultats métallurgiques.

Les atmosphères contrôlables courantes comprennent le gaz endothermique, le gaz exothermique et les atmosphères à base d'ammoniac, chacune conçue pour des processus tels que la carbonitruration, le recuit ou le frittage.

Comprendre les fours sous vide

Les fours sous vide fonctionnent sur le principe opposé. Au lieu d'introduire un gaz spécifique, ils sont conçus pour éliminer pratiquement tous les gaz et vapeurs de la chambre de chauffe, créant un quasi-vide.

Le principe de la pureté environnementale

L'objectif principal d'un four sous vide est de créer l'environnement le plus pur possible pour le traitement thermique. En pompant l'air et les autres contaminants potentiels, les réactions entre la surface métallique chaude et les gaz environnementaux sont éliminées.

Cela garantit une absence totale d'oxydation et de contamination, ce qui donne des pièces brillantes et propres directement sorties du four, sans nécessiter de nettoyage ultérieur.

Applications idéales pour le vide

Le traitement sous vide est la méthode préférée pour les matériaux de grande valeur où l'intégrité de surface est primordiale. Il est fortement recommandé pour le traitement thermique des aciers à outils, des aciers inoxydables martensitiques et d'autres alliages avancés.

Le contrôle précis de la température et l'absence d'atmosphère offrent une qualité supérieure avec une déformation minimale, ce qui représente un avantage économique significatif pour les composants complexes ou de haute précision.

Comprendre les compromis

Aucune classe de four n'est universellement supérieure ; le bon choix est entièrement dicté par les exigences du processus et le matériau traité.

Fours à atmosphère : Polyvalence vs. Complexité

Ces fours sont très polyvalents et sont nécessaires pour tout processus impliquant l'ajout d'éléments à la surface d'un matériau, comme la cémentation (ajout de carbone).

Cependant, ils nécessitent des systèmes externes complexes pour la génération de gaz et une surveillance précise. Une atmosphère mal contrôlée peut endommager les pièces en provoquant une décarburation ou un encrassement involontaire.

Fours sous vide : Pureté vs. Limitation

Les fours sous vide offrent le summum en matière de protection des pièces, de répétabilité et de propreté. Ils sont inégalés pour des processus tels que le durcissement et le recuit d'alliages sensibles.

Leur principale limitation est qu'ils ne peuvent être utilisés que pour des processus qui ne nécessitent pas de gaz réactif. De plus, ils représentent souvent un investissement initial plus élevé et peuvent avoir un débit inférieur à celui des grands fours à atmosphère continus.

Faire le bon choix pour votre processus

Votre choix de technologie de four doit être guidé par l'objectif final des propriétés de votre matériau.

- Si votre objectif principal est de modifier la chimie de surface (par exemple, ajouter du carbone ou de l'azote) : Un four à atmosphère est le choix nécessaire, car il fournit les gaz réactifs requis pour le processus.

- Si votre objectif principal est de préserver l'intégrité de surface et de minimiser la distorsion sur les alliages de grande valeur : Un four sous vide est l'option supérieure en raison de son environnement inerte et de son contrôle thermique précis.

En fin de compte, choisir le bon four signifie choisir l'environnement qui sert le mieux les propriétés et les performances finales prévues du matériau.

Tableau récapitulatif :

| Caractéristique | Four à atmosphère | Four sous vide |

|---|---|---|

| Principe de base | Introduit un mélange de gaz contrôlé | Élimine tous les gaz (quasi-vide) |

| Objectif principal | Permettre les réactions de surface (par exemple, cémentation) | Prévenir les réactions de surface (oxydation) |

| Idéal pour | Ajout d'éléments à la surface (carbone, azote) | Alliages de grande valeur, matériaux sensibles |

| Finition des pièces | Peut nécessiter un nettoyage post-traitement | Pièces brillantes et propres sorties du four |

| Avantage clé | Polyvalence du processus pour la modification de surface | Pureté supérieure des pièces et distorsion minimale |

Vous avez du mal à choisir le bon four pour votre processus de traitement thermique ? Le choix entre un four à atmosphère et un four sous vide est essentiel pour obtenir les propriétés matérielles et l'intégrité de surface souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours adaptés aux traitements thermiques précis. Nos experts peuvent vous aider à sélectionner la solution idéale pour les besoins spécifiques de votre laboratoire, que vous travailliez avec des aciers à outils, des aciers inoxydables ou des alliages avancés. Contactez-nous dès aujourd'hui pour discuter de votre application et garantir des résultats optimaux pour vos matériaux. Contactez nos spécialistes pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage à haute température ? Alimenter la synthèse réfractaire et l'intégrité structurelle

- Pourquoi un système de contrôle de température de haute précision est-il requis pendant la synthèse d'hydrures à l'état solide (SSHS) ? Assurer la pureté et prévenir la dégradation des matériaux

- Quel est le but de l'utilisation d'une étuve de séchage sous vide après le broyage à billes du NaSICON ? Assurer la pureté et l'homogénéité de la phase

- Pourquoi un four de séchage sous vide est-il nécessaire pour la modification de surface des fibres d'aramide ? Éliminer les vides et améliorer l'adhérence.

- Comment fonctionne un four à bande transporteuse en maille ? Obtenez un traitement thermique répétable et à grand volume

- Quelle est la température maximale de fonctionnement du molybdène ? Facteurs clés pour les performances à haute température

- Quelle est la température maximale d'un four électrique ? Choisissez la bonne technologie pour votre processus

- Quel est le niveau de vide d'une pompe à vide rotative ? Atteignez un vide moyen pour votre laboratoire ou votre industrie