Fondamentalement, le dépôt physique en phase vapeur (PVD) est classé en deux méthodes principales basées sur le processus physique utilisé pour créer la vapeur : la pulvérisation cathodique (Sputtering) et l'évaporation thermique. Bien que les revêtements soient également classés en fonction de leur utilisation finale, comme fonctionnels ou décoratifs, ces deux procédés sous-jacents représentent la distinction technique fondamentale dans la manière dont un revêtement PVD est fabriqué.

Bien que les revêtements PVD soient souvent discutés en fonction de leur application (par exemple, fonctionnels contre décoratifs), la véritable distinction réside dans le processus physique sous-jacent utilisé pour les créer. Le choix entre la pulvérisation cathodique et l'évaporation thermique dicte directement les propriétés finales, les performances et le cas d'utilisation idéal du revêtement.

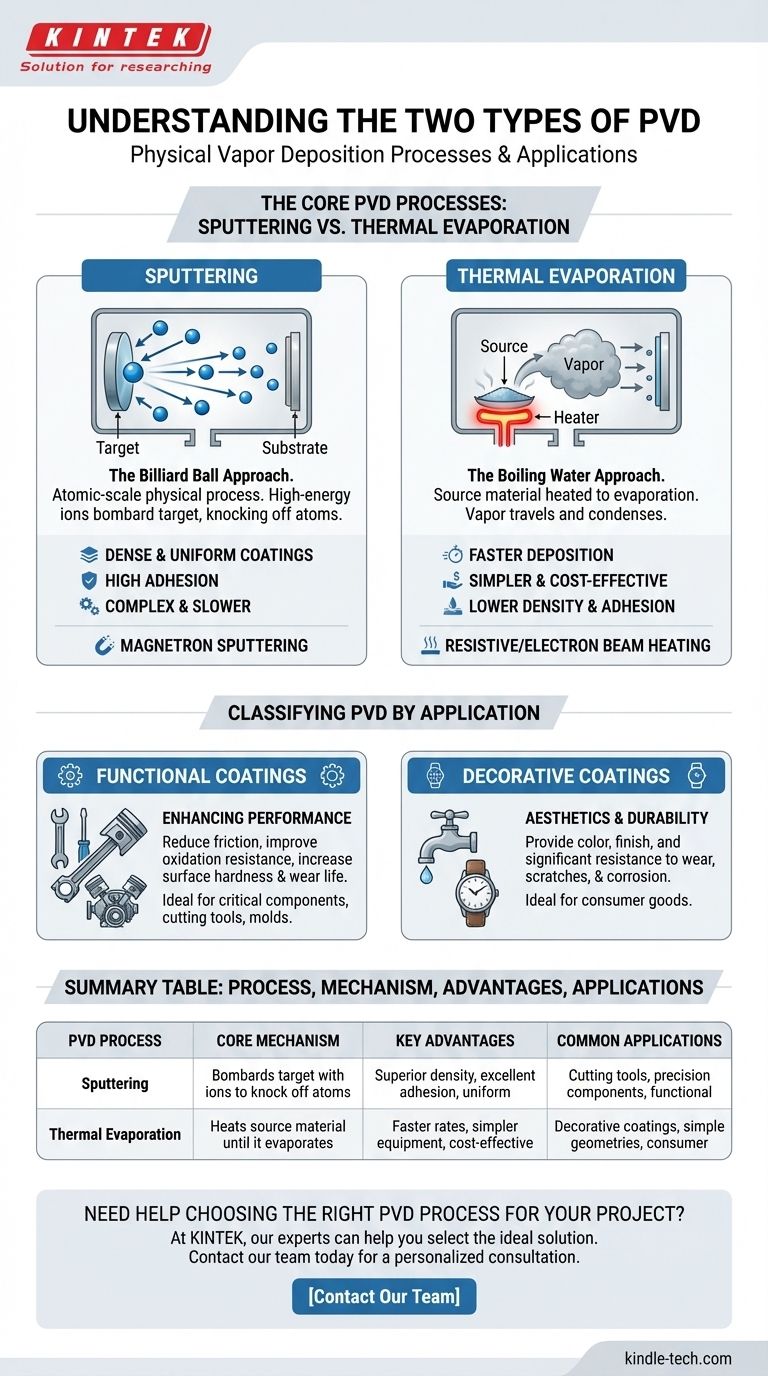

Les procédés PVD fondamentaux expliqués

Pour comprendre le PVD, il faut d'abord comprendre les deux principales façons dont les atomes sont libérés d'un matériau source solide pour être déposés sur un substrat. Ces méthodes sont fondamentalement différentes et donnent des revêtements aux caractéristiques distinctes.

Pulvérisation cathodique : L'approche des boules de billard

La pulvérisation cathodique est un processus physique à l'échelle atomique. Elle implique de bombarder un matériau source solide, connu sous le nom de « cible », avec des ions de haute énergie dans un environnement sous vide.

Ce bombardement énergétique agit comme une boule de choc frappant un râtelier de boules de billard. L'impact a suffisamment de force pour déloger physiquement des atomes du matériau cible, qui voyagent ensuite à travers la chambre à vide et se déposent sur le composant en cours de revêtement.

Cette méthode produit un film mince très dense, uniforme et hautement adhérent. La pulvérisation cathodique magnétron est une variante courante qui utilise des champs magnétiques pour piéger les électrons près de la cible, augmentant ainsi l'efficacité du bombardement ionique.

Évaporation thermique : L'approche de l'eau bouillante

L'évaporation thermique est un processus plus intuitif. Le matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il commence à bouillir et à s'évaporer, libérant une vapeur d'atomes.

Cette vapeur voyage ensuite en ligne droite jusqu'à ce qu'elle se condense sur la surface plus froide du substrat, formant le revêtement. Le chauffage peut être réalisé par des méthodes telles que le chauffage par résistance ou l'utilisation d'un faisceau d'électrons à haute énergie.

Ce processus est généralement plus rapide que la pulvérisation cathodique, mais peut entraîner un revêtement moins dense et une adhérence potentiellement plus faible au substrat.

Classification du PVD par application

Bien que le processus physique soit le différenciateur technique, en pratique, le PVD est souvent discuté en termes de son objectif final. Cela conduit à la deuxième classification, davantage axée sur l'application.

Revêtements fonctionnels : Améliorer les performances

Les revêtements PVD fonctionnels sont spécifiquement conçus pour améliorer les propriétés physiques d'un outil ou d'un composant. L'objectif principal est la performance, pas l'esthétique.

Ces revêtements sont conçus pour réduire la friction, améliorer la résistance à l'oxydation et augmenter considérablement la dureté de surface et la résistance à l'usure. Cela prolonge la durée de vie des composants critiques tels que les outils de coupe, les moules et les pièces de moteur.

Revêtements décoratifs : Combiner esthétique et durabilité

Les revêtements PVD décoratifs sont utilisés pour donner une couleur, une finition et une apparence spécifiques à un produit. Cependant, ils sont bien plus qu'une simple couche de peinture.

Ces revêtements offrent également un niveau significatif de durabilité et de résistance à l'usure, aux rayures et à la corrosion. Cela les rend idéaux pour les biens de consommation tels que les montres, les robinets et la quincaillerie où l'apparence et la longévité sont critiques.

Comprendre les compromis

Le choix entre la pulvérisation cathodique et l'évaporation est un compromis d'ingénierie classique entre performance, vitesse et complexité.

Pulvérisation cathodique : Densité et adhérence contre complexité

L'avantage clé de la pulvérisation cathodique est la qualité supérieure du film. Les revêtements sont exceptionnellement denses, uniformes même sur des formes complexes, et présentent une très forte adhérence au substrat.

Le compromis est que les vitesses de dépôt sont généralement plus lentes que l'évaporation. L'équipement requis est également plus complexe et plus coûteux à utiliser.

Évaporation : Vitesse et simplicité contre adhérence

Le principal avantage de l'évaporation thermique est sa vitesse et sa simplicité relative. Elle peut déposer du matériau beaucoup plus rapidement que la pulvérisation cathodique, ce qui la rend rentable pour certaines applications.

L'inconvénient est que le film résultant a souvent une densité plus faible et une adhérence plus faible. Il peut également être difficile d'obtenir un revêtement uniforme sur des composants aux géométries complexes en raison de la nature en ligne de visée du flux de vapeur.

Faire le bon choix pour votre objectif

La sélection du procédé PVD correct nécessite d'aligner les caractéristiques de la méthode avec votre objectif principal.

- Si votre objectif principal est une durabilité et une adhérence maximales pour un outil critique : La pulvérisation cathodique est presque toujours le choix supérieur en raison de ses films denses et fortement liés.

- Si votre objectif principal est un revêtement rapide et rentable sur une pièce simple : L'évaporation thermique offre des avantages significatifs en termes de débit et une complexité d'équipement réduite.

- Si votre objectif principal est une finition décorative sur un produit de consommation : L'un ou l'autre procédé peut être utilisé, mais le choix dépend de la résistance à l'usure requise par rapport au coût et à la complexité que vous êtes prêt à accepter.

Comprendre la distinction entre le processus physique et l'application finale est la clé pour sélectionner la solution PVD idéale.

Tableau récapitulatif :

| Procédé PVD | Mécanisme de base | Avantages clés | Applications courantes |

|---|---|---|---|

| Pulvérisation cathodique | Bombarde la cible avec des ions pour déloger des atomes | Densité de film supérieure, excellente adhérence, revêtement uniforme sur formes complexes | Outils de coupe, composants de précision, revêtements fonctionnels |

| Évaporation thermique | Chauffe le matériau source jusqu'à ce qu'il s'évapore | Vitesses de dépôt plus rapides, équipement plus simple, rentable pour un débit élevé | Revêtements décoratifs, géométries simples, biens de consommation |

Besoin d'aide pour choisir le bon procédé PVD pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les applications de revêtement avancées. Que vous ayez besoin de la durabilité supérieure de la pulvérisation cathodique ou de l'efficacité à haute vitesse de l'évaporation thermique, nos experts peuvent vous aider à sélectionner la solution idéale pour améliorer les performances, la durabilité et l'esthétique de votre produit.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut répondre aux besoins de revêtement PVD de votre laboratoire.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté