En substance, un creuset est un récipient spécialisé fabriqué à partir de matériaux capables de résister à des températures extrêmement élevées sans fondre, se fissurer ou réagir avec la substance à l'intérieur. Les matériaux les plus courants et les plus efficaces sont le graphite, le carbure de silicium et diverses céramiques de haute pureté comme l'alumine et la zircone. Le matériau spécifique que vous choisissez est dicté par la température que vous devez atteindre et les propriétés chimiques de la substance que vous chauffez.

Choisir un creuset ne consiste pas à trouver un seul « meilleur » matériau, mais à faire correspondre les propriétés du creuset — spécifiquement sa résistance à la température et son inertie chimique — au métal ou à la substance exacte que vous avez l'intention de faire fondre. Cette décision est essentielle à la fois pour le succès de votre travail et pour votre sécurité personnelle.

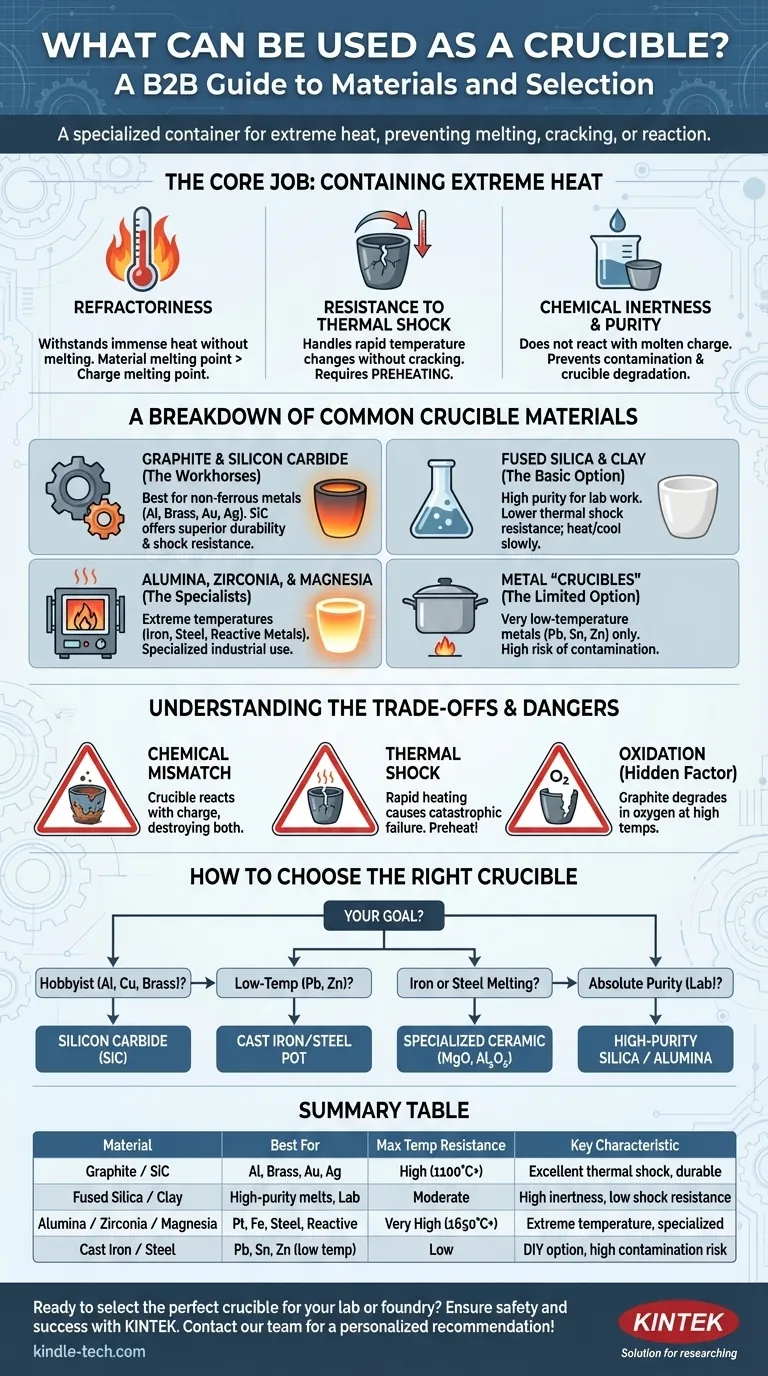

La fonction principale d'un creuset : contenir une chaleur extrême

Un creuset est bien plus qu'un simple pot. C'est un équipement technique conçu pour fonctionner de manière fiable dans des conditions qui détruiraient les matériaux ordinaires. Ses performances dépendent de trois propriétés clés.

Le principe de réfractarité

La réfractarité est la capacité d'un matériau à résister à une chaleur immense sans se déformer ni fondre. C'est la tâche principale d'un creuset.

Le point de fusion du matériau du creuset doit être nettement supérieur au point de fusion de la substance que vous chauffez, connue sous le nom de charge. Par exemple, pour faire fondre l'aluminium (fond à 1220°F / 660°C), vous avez besoin d'un creuset capable de supporter bien plus de 2000°F / 1100°C.

Résistance au choc thermique

Le choc thermique est la contrainte qu'un matériau subit lorsque sa température change rapidement. Un creuset doit être capable de supporter d'être chauffé à des milliers de degrés puis de refroidir sans se fissurer.

Les matériaux présentant une faible dilatation thermique et une conductivité thermique élevée sont plus résistants au choc thermique. Même ainsi, le préchauffage approprié d'un creuset avant d'introduire la charge est une étape critique pour éviter une défaillance catastrophique.

Inertie chimique et pureté

Un creuset doit être chimiquement inerte, ce qui signifie qu'il ne doit pas réagir avec la charge fondue. Une réaction chimique peut nuire à la pureté de votre fusion et dégradera et détruira également le creuset lui-même avec le temps.

Ceci est particulièrement important en métallurgie, où la chimie entre le métal en fusion, le laitier (impuretés) et le matériau du creuset peut déterminer le succès ou l'échec.

Analyse des matériaux de creuset courants

Différents matériaux conviennent à différentes températures et applications. Ils vont des bêtes de somme polyvalentes aux outils hautement spécialisés.

Graphite et carbure de silicium (Les bêtes de somme)

Ce sont les creusets les plus courants pour les amateurs et les fonderies qui font fondre des métaux non ferreux comme l'aluminium, le laiton, le bronze, l'argent et l'or. Ce sont généralement des composites, mélangeant des matériaux pour optimiser les performances.

- Argile-Graphite : Le choix traditionnel. Le graphite offre une conductivité thermique élevée pour une fusion efficace, tandis que l'argile agit comme liant.

- Carbure de silicium (SiC) : Les creusets modernes en SiC, souvent mélangés à du graphite, offrent une résistance et une durabilité supérieures et une excellente résistance au choc thermique. Ils constituent une nette amélioration des performances par rapport à l'argile-graphite de base.

Silice fondue et argile (L'option de base)

Fabriqués à partir de sable de quartz ou de chamotte de haute pureté, ces creusets en céramique sont souvent blancs ou beiges. Ils sont excellents pour les applications nécessitant une grande pureté, car ils sont très inertes.

Cependant, leur résistance au choc thermique est nettement inférieure à celle des composites de graphite. Ils doivent être chauffés et refroidis très lentement et soigneusement pour éviter les fissures.

Alumine, Zircone et Magnésie (Les spécialistes)

Ce sont des céramiques haute performance utilisées pour les travaux industriels et de laboratoire impliquant des températures extrêmement élevées ou des défis chimiques spécifiques.

- Alumine (Al₂O₃) : Avec un point de fusion très élevé (~3700°F / 2040°C), elle est utilisée pour faire fondre des matériaux de haute pureté et certains métaux du groupe du platine.

- Zircone (ZrO₂) : Peut résister à des températures encore plus élevées que l'alumine et est utilisée pour faire fondre des alliages spéciaux et des métaux réactifs.

- Magnésie (MgO) : Un matériau réfractaire « basique » excellent pour faire fondre le fer et l'acier, car il résiste aux scories « basiques » produites pendant le processus.

« Creusets » métalliques (L'option limitée à basse température)

Pour les métaux à très basse température, un simple pot en métal peut parfois être utilisé. Une casserole en fonte ou en acier à paroi épaisse peut faire fondre le plomb, l'étain ou le zinc, dont les points de fusion sont bien inférieurs à ceux de l'acier.

Il s'agit d'une solution limitée, de niveau bricolage. Il y a toujours un risque de contaminer votre fusion avec du fer, et vous ne devez jamais utiliser cette méthode pour des métaux comme l'aluminium ou le cuivre, car leurs points de fusion sont suffisamment élevés pour endommager ou faire fondre le récipient en acier.

Comprendre les compromis et les dangers

Faire le mauvais choix n'est pas seulement inefficace ; cela peut être extrêmement dangereux. Un creuset défaillant peut déverser des milliers de degrés de métal en fusion.

Le risque d'incompatibilité chimique

Utiliser un creuset qui réagit avec votre charge le détruira. Par exemple, l'utilisation d'un creuset à base de silice (acide) pour faire fondre de l'acier qui produit un laitier basique fera que le laitier rongera littéralement les parois du creuset.

Le danger du choc thermique

Ne placez jamais un creuset froid dans un four brûlant. L'expansion rapide le fissurera. Préchauffez toujours votre creuset lentement et assurez-vous qu'il est exempt de toute humidité, qui pourrait se transformer en vapeur et fracturer le récipient.

Le facteur caché de l'oxydation

Certains matériaux, notamment le graphite, se dégraderont dans une atmosphère riche en oxygène à haute température. Le carbone se consumera littéralement, amincissant les parois du creuset et l'affaiblissant avec le temps. C'est pourquoi un mélange air/combustible correctement réglé dans un four est si important.

Comment choisir le bon creuset

Basez votre décision sur votre objectif spécifique, en privilégiant la sécurité et la compatibilité des matériaux avant tout.

- Si vous êtes un amateur faisant fondre de l'aluminium, du laiton ou du cuivre : Un creuset en carbure de silicium (SiC) offre la meilleure combinaison de performance, de durabilité et de résistance au choc thermique.

- Si vous faites fondre du plomb, du zinc ou de l'étain à basse température : Une casserole en fonte ou en acier à paroi épaisse peut suffire, mais soyez conscient du risque élevé de contamination par le fer.

- Si vous faites fondre du fer ou de l'acier : Vous devez utiliser un creuset en céramique spécialisé, tel que la magnésie ou l'alumine, conçu pour gérer les températures extrêmes et la chimie des scories impliquées.

- Si votre travail exige une pureté absolue (analyse en laboratoire ou métaux précieux) : Un creuset en silice fondue, en alumine ou en zircone de haute pureté est nécessaire pour éviter toute réaction chimique avec votre échantillon.

Comprendre ces principes fondamentaux transforme le creuset d'un simple pot en un instrument scientifique essentiel pour votre travail.

Tableau récapitulatif :

| Matériau | Idéal pour | Résistance à la température max. | Caractéristique clé |

|---|---|---|---|

| Graphite / Carbure de silicium | Aluminium, Laiton, Bronze, Argent, Or | Élevée (2000°F / 1100°C+) | Excellente résistance au choc thermique, durable |

| Silice fondue / Argile | Fusions de haute pureté, travail en laboratoire | Modérée | Haute inertie chimique, faible résistance au choc thermique |

| Alumine / Zircone / Magnésie | Platine, fer, acier, métaux réactifs | Très élevée (3000°F / 1650°C+) | Résistance extrême à la température, usage spécialisé |

| Fonte / Acier | Plomb, Étain, Zinc (basse température uniquement) | Faible | Option bricolage, risque élevé de contamination |

Prêt à choisir le creuset parfait pour votre laboratoire ou votre fonderie ?

Choisir le mauvais matériau peut entraîner des expériences ratées, des fusions contaminées, voire des accidents dangereux. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des creusets conçus pour la précision, la sécurité et la performance. Nos experts vous aideront à choisir le creuset idéal en graphite, en carbure de silicium ou en céramique en fonction de vos exigences spécifiques de température et de chimie.

Assurez la sécurité et le succès de votre processus — contactez notre équipe dès aujourd'hui pour une recommandation personnalisée !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quels sont les avantages des creusets en alumine de haute pureté pour les sels fondus de ZnNaK//Cl ? Assurer la pureté expérimentale

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Quel rôle jouent les creusets en alumine de haute pureté dans l'oxydation à la vapeur à haute température ? Assurer l'intégrité des données jusqu'à 1350°C

- Pourquoi l'utilisation de creusets en alumine de haute pureté est-elle nécessaire pour les poudres NMC ? Assurer la pureté dans la synthèse des cathodes

- Pourquoi un creuset en alumine de haute pureté est-il préféré pour l'oxydation à haute température ? Assurez une intégrité des données inégalée