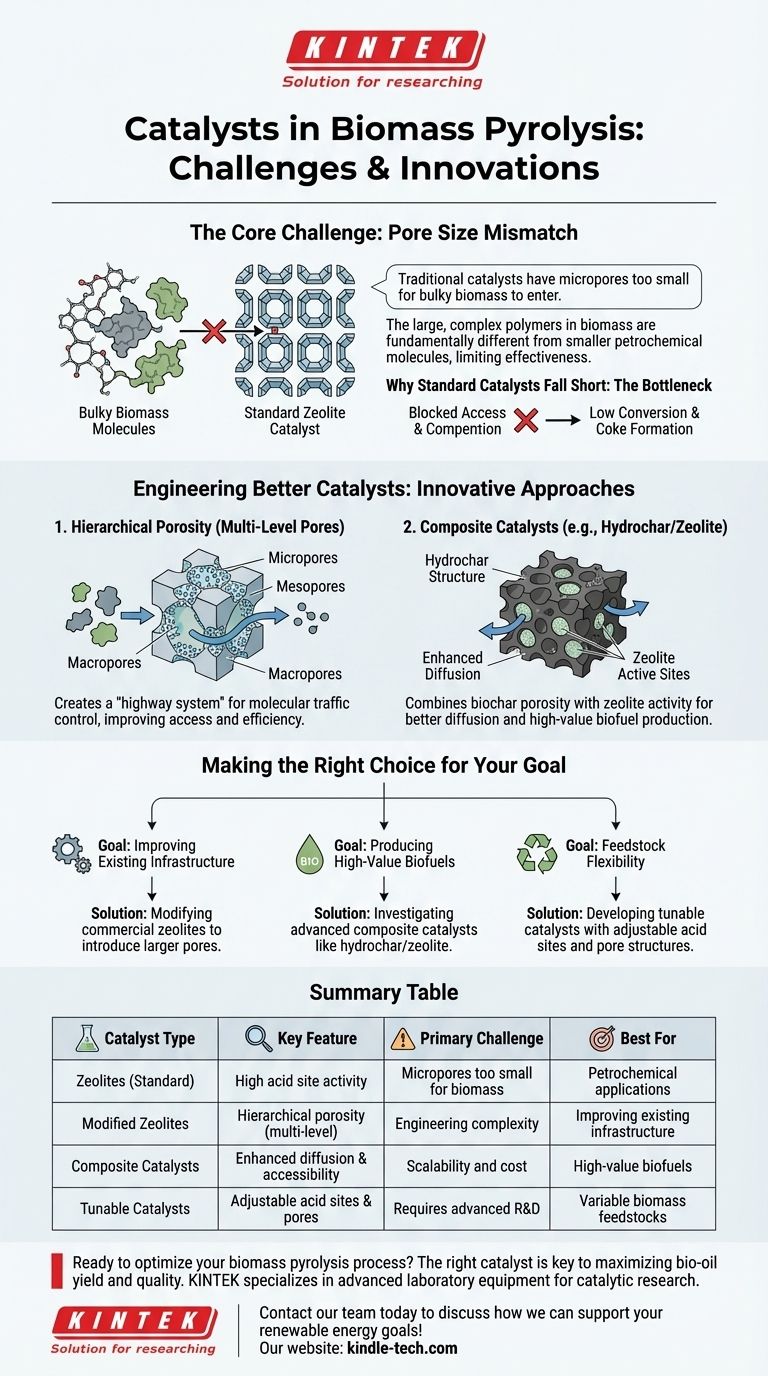

Dans la pyrolyse de la biomasse, les catalyseurs les plus courants sont à base de silicium et de zéolite, des matériaux adaptés de l'industrie pétrochimique. Cependant, ces catalyseurs conventionnels sont confrontés à des défis importants car les polymères volumineux et complexes de la biomasse sont fondamentalement différents des molécules pétrochimiques plus petites. Cette inadéquation de taille et de structure limite leur efficacité et pousse à la recherche de solutions catalytiques plus avancées.

Le défi principal de la pyrolyse catalytique de la biomasse est une inadéquation physique : les catalyseurs traditionnels ont des micropores trop petits pour que les molécules volumineuses de la biomasse puissent y pénétrer. La solution ne réside pas seulement dans l'activité chimique, mais dans la réingénierie de la structure physique du catalyseur pour améliorer l'accès moléculaire et l'efficacité.

Le rôle fondamental d'un catalyseur

Le rôle d'un catalyseur est d'orienter les réactions chimiques vers un résultat souhaité. Dans la pyrolyse, il dirige la décomposition thermique de la biomasse pour maximiser le rendement en produits précieux comme le bio-huile et minimiser les sous-produits indésirables.

Promouvoir des réactions spécifiques

Sans catalyseur, la pyrolyse est une décomposition thermique incontrôlée. Un catalyseur fournit une surface avec des propriétés chimiques spécifiques qui favorisent certaines réactions, telles que le craquage de molécules à longue chaîne en molécules plus courtes et plus utiles.

L'importance des sites acides

Pour la biomasse, la fonction catalytique clé implique la rupture des liaisons carbone-carbone (C-C) et carbone-oxygène (C-O) résistantes. Ceci est réalisé au niveau de sites acides spécifiques à la surface du catalyseur, qui facilitent le clivage de ces liaisons et la désoxygénation des vapeurs de biomasse.

Le défi : pourquoi les catalyseurs standard sont insuffisants

Bien qu'efficaces dans le raffinage du pétrole, les catalyseurs commerciaux comme les zéolites rencontrent des difficultés lorsqu'ils sont appliqués directement à la biomasse. Le problème est moins lié à leur nature chimique qu'à leur structure physique.

Le goulot d'étranglement de la "taille des pores"

Les zéolites standard possèdent un réseau de micropores extrêmement étroits. Bien qu'idéaux pour les petites molécules pétrochimiques, ces pores sont souvent trop petits pour que les polymères naturels volumineux et les composés dérivés de la biomasse, tels que la cellulose et la lignine, puissent y pénétrer.

Accès bloqué et inefficacité

Cette exclusion de taille empêche les grosses molécules d'atteindre les sites acides internes où se produisent les réactions de conversion. En conséquence, une grande partie du potentiel catalytique est gaspillée, ce qui entraîne des taux de conversion plus faibles et la formation de coke indésirable à la surface extérieure du catalyseur.

Concevoir de meilleurs catalyseurs pour la biomasse

Pour remédier aux limitations des catalyseurs standard, il faut des approches innovantes axées sur l'amélioration du transport et de l'accès moléculaire. L'objectif est de créer une structure qui s'adapte aux propriétés uniques de la biomasse.

Créer une porosité multi-niveaux

Une stratégie clé consiste à créer une structure multidimensionnelle ou hiérarchique au sein du catalyseur. En introduisant des méso- et macropores plus grands à côté des micropores traditionnels, un "système autoroutier" plus efficace pour les molécules est formé.

Cette structure permet aux grosses molécules de biomasse de pénétrer facilement dans le catalyseur et d'être décomposées en intermédiaires plus petits, qui peuvent ensuite accéder aux micropores pour la conversion finale. Cela améliore ce que l'on appelle le contrôle du trafic moléculaire.

La promesse des catalyseurs composites

Une autre approche avancée implique la création de matériaux composites. Par exemple, les composites hydrochar/zéolite combinent la structure poreuse du biochar avec la haute activité des zéolites.

Cette conception facilite une meilleure diffusion des molécules dans le catalyseur, augmentant le nombre de sites actifs accessibles et le rendant très approprié pour la production de biocarburants avancés comme le biodiesel et le bio-essence.

Le besoin de catalyseurs ajustables

La biomasse n'est pas un matériau uniforme ; sa composition varie considérablement entre le bois, les déchets agricoles et les algues. Cette variabilité exige des catalyseurs ajustables qui peuvent être adaptés pour favoriser des réactions spécifiques, permettant aux producteurs de cibler les composés souhaitables en fonction de la matière première spécifique utilisée.

Faire le bon choix pour votre objectif

La stratégie catalytique optimale dépend entièrement de votre objectif spécifique, de votre matière première et de votre maturité technologique.

- Si votre objectif principal est d'améliorer l'infrastructure existante : La modification des zéolites commerciales pour introduire des pores secondaires plus grands est la voie la plus directe vers de meilleures performances avec la biomasse.

- Si votre objectif principal est de produire des biocarburants de haute valeur : L'étude de catalyseurs composites avancés comme l'hydrochar/zéolite est essentielle pour atteindre l'efficacité de conversion nécessaire.

- Si votre objectif principal est la flexibilité des matières premières : Priorisez le développement de catalyseurs ajustables dont les sites acides et les structures poreuses peuvent être adaptés à différents types de biomasse.

En fin de compte, libérer tout le potentiel de la biomasse en tant que ressource renouvelable dépend de la conception de catalyseurs structurellement et chimiquement harmonisés avec sa complexité unique.

Tableau récapitulatif :

| Type de catalyseur | Caractéristique clé | Défi principal | Idéal pour |

|---|---|---|---|

| Zéolites (Standard) | Activité élevée des sites acides | Micropores trop petits pour les molécules de biomasse | Applications pétrochimiques |

| Zéolites modifiées | Porosité hiérarchique (pores multi-niveaux) | Complexité d'ingénierie | Améliorer l'infrastructure existante |

| Catalyseurs composites (par exemple, Hydrochar/Zéolite) | Diffusion et accessibilité améliorées | Évolutivité et coût | Produire des biocarburants de haute valeur (biodiesel, bio-essence) |

| Catalyseurs ajustables | Sites acides et structures poreuses ajustables | Nécessite une R&D avancée | Gérer des matières premières de biomasse variables |

Prêt à optimiser votre processus de pyrolyse de la biomasse ? Le bon catalyseur est essentiel pour maximiser le rendement et la qualité du bio-huile. KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour la recherche catalytique et le développement de biocarburants. Nos experts peuvent vous aider à choisir les bons outils pour tester et adapter vos solutions catalytiques. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en matière d'énergie renouvelable !

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Comment les fours tubulaires ou les fours à moufle contribuent-ils à l'étape de préparation des précurseurs des électrolytes $Na_{1-x}Zr_xLa_{1-x}Cl_4$ ?

- Quelle est l'utilisation du tube en graphite ? Essentiel pour les environnements à chaleur extrême et corrosifs

- Quel rôle les fours tubulaires ou à moufle jouent-ils dans la préparation d'électrolytes LPSCl fluorés ? Maîtriser la synthèse à l'état solide

- Quelle est la température maximale pour la pyrolyse ? Contrôlez la chaleur pour optimiser votre produit final

- Comment les fours tubulaires à haute température maintiennent-ils la précision dans les atmosphères d'oxydes de soufre ? Assurer un contrôle précis des gaz

- Quelles sont les fonctions principales d'un four à tube sous vide lors des essais de fluage ? Assurer l'intégrité des données à 600-800 °C

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.

- Quel rôle joue un four tubulaire industriel à haute température dans le traitement de pré-oxydation des alliages résistants à la chaleur ?