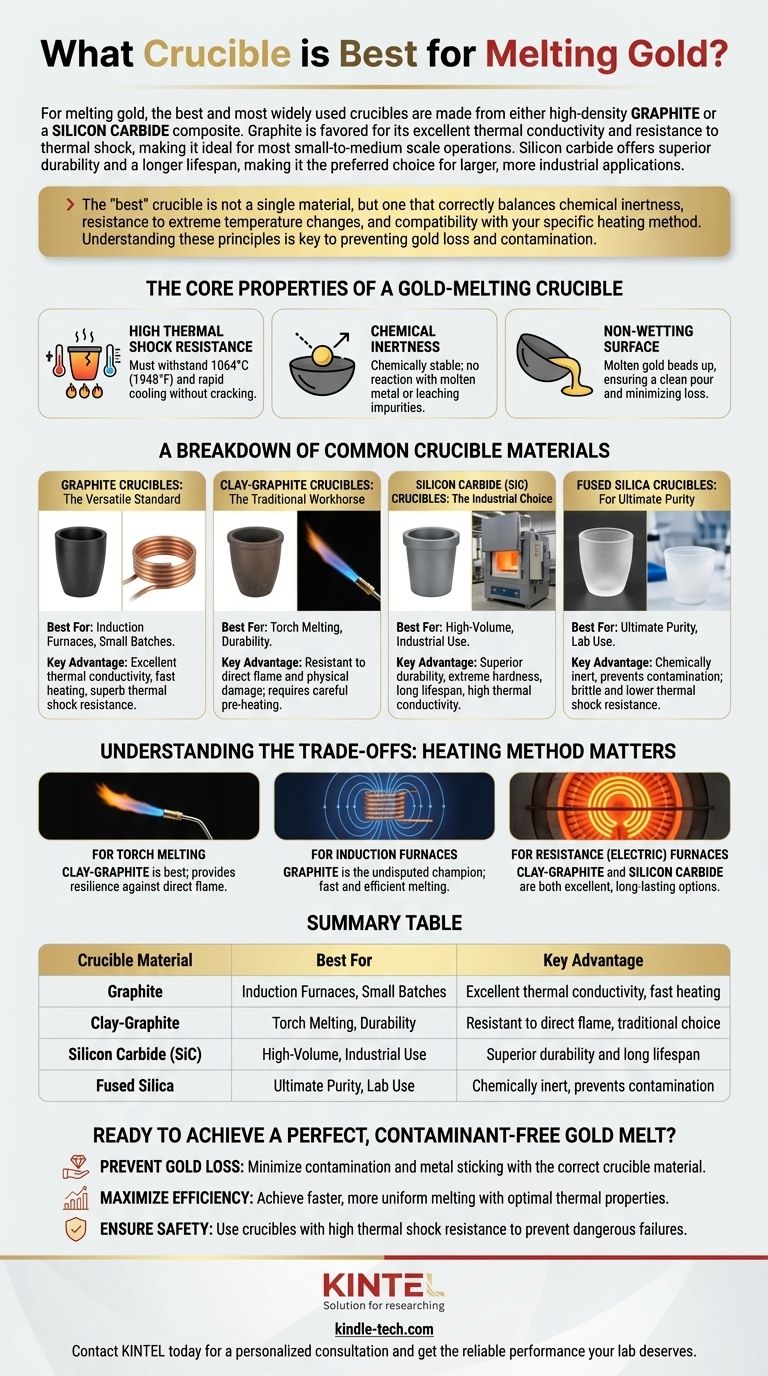

Pour la fusion de l'or, les creusets les meilleurs et les plus largement utilisés sont fabriqués à partir de graphite haute densité ou d'un composite de carbure de silicium. Le graphite est privilégié pour son excellente conductivité thermique et sa résistance aux chocs thermiques, ce qui le rend idéal pour la plupart des opérations à petite et moyenne échelle. Le carbure de silicium offre une durabilité supérieure et une durée de vie plus longue, ce qui en fait le choix préféré pour les applications industrielles plus importantes.

Le "meilleur" creuset n'est pas un matériau unique, mais un matériau qui équilibre correctement l'inertie chimique, la résistance aux changements de température extrêmes et la compatibilité avec votre méthode de chauffage spécifique. Comprendre ces principes est essentiel pour prévenir la perte et la contamination de l'or.

Les propriétés fondamentales d'un creuset pour la fusion de l'or

Pour choisir le bon outil, vous devez d'abord comprendre les exigences du travail. La fusion de l'or soumet un creuset à des contraintes extrêmes, et seuls les matériaux dotés de propriétés spécifiques réussiront.

Haute résistance aux chocs thermiques

Un creuset doit pouvoir supporter d'être chauffé à plus de 1064°C (1948°F) puis refroidi, souvent rapidement. Les matériaux ayant une faible résistance aux chocs thermiques se fissureront et se briseront, entraînant un déversement dangereux et coûteux de métal en fusion.

Inertie chimique

L'or est relativement non réactif, mais à des températures élevées, le risque qu'il lixivie des impuretés du creuset – ou que le creuset lui-même absorbe l'or – augmente. Un creuset de haute qualité doit être chimiquement stable et ne pas réagir avec le métal en fusion.

Surface non mouillante

C'est une propriété essentielle pour les métaux précieux. Une surface "non mouillante" signifie que l'or en fusion perle et ne colle pas aux parois du creuset. Cela assure un versement propre et minimise la quantité de métal précieux perdu. Ceci est souvent obtenu grâce à une structure de matériau dense ou à un émail spécialisé.

Un aperçu des matériaux de creuset courants

Bien que de nombreux matériaux puissent contenir du métal en fusion, seuls quelques-uns sont adaptés aux exigences spécifiques de l'or.

Creusets en graphite : La norme polyvalente

Les creusets en graphite haute densité, pressés isostatiquement, sont le choix le plus courant pour les bijoutiers et les raffineurs à petite échelle.

Leur principal avantage est leur excellente conductivité thermique, permettant un chauffage rapide et uniforme. Cela les rend particulièrement efficaces dans les fours à induction, qui utilisent des champs magnétiques pour chauffer directement le graphite. Ils possèdent également une superbe résistance aux chocs thermiques.

Creusets en argile-graphite : Le cheval de bataille traditionnel

Ces creusets mélangent de l'argile (comme liant) avec du graphite. Ils sont exceptionnellement durables et plus résistants aux dommages physiques et à l'oxydation des flammes directes de chalumeau que le graphite pur.

Cela en fait un choix fiable pour une utilisation dans les fours à gaz ou pour un chauffage direct au chalumeau, bien qu'ils nécessitent souvent un processus de préchauffage minutieux pour éliminer toute humidité.

Creusets en carbure de silicium (SiC) : Le choix industriel

Le carbure de silicium est un composite céramique connu pour son extrême dureté, sa résistance et sa longévité. Les creusets en SiC peuvent durer significativement plus longtemps que les creusets en graphite en cas d'utilisation intensive.

Ils ont une conductivité thermique élevée et une excellente résistance à l'érosion chimique. Leur coût plus élevé en fait un investissement mieux adapté aux opérations de fusion à grande échelle et à haute fréquence où la durabilité est primordiale.

Creusets en silice fondue : Pour une pureté ultime

Fabriqués à partir de quartz de haute pureté, ces creusets en céramique sont utilisés lorsque l'évitement de toute contamination potentielle est la priorité absolue.

Cependant, ils sont plus fragiles et ont une résistance aux chocs thermiques inférieure à celle du graphite. Ils doivent être chauffés et refroidis très lentement et avec précaution pour éviter les fissures, ce qui les rend plus adaptés aux applications de laboratoire spécifiques et à petite échelle plutôt qu'à la fusion générale.

Comprendre les compromis : La méthode de chauffage est importante

La façon dont vous chauffez le creuset est aussi importante que le matériau du creuset lui-même.

Pour la fusion au chalumeau

L'utilisation d'une flamme directe exerce une contrainte immense et localisée sur un creuset. Un creuset en argile-graphite est souvent le meilleur choix ici, car le liant d'argile offre une plus grande résilience contre la nature oxydante d'une flamme directe par rapport au graphite pur. Si vous utilisez du graphite pur, assurez-vous qu'il possède un émail protecteur.

Pour les fours à induction

Les creusets en graphite sont les champions incontestés pour le chauffage par induction. Le graphite lui-même devient l'élément chauffant lorsqu'il interagit avec le champ magnétique du four, ce qui conduit à une fusion extrêmement rapide et efficace. Le carbure de silicium est également efficace.

Pour les fours à résistance (électriques)

La plupart des types de creusets fonctionnent bien dans un four à résistance, qui rayonne la chaleur uniformément. Votre choix dépendra davantage de votre budget et de l'échelle de vos fusions. L'argile-graphite et le carbure de silicium sont tous deux d'excellentes options durables dans cet environnement.

Faire le bon choix pour votre application

Il n'y a pas de "meilleur" creuset unique, seulement le meilleur pour votre objectif spécifique. Utilisez ce guide pour prendre une décision éclairée.

- Si votre objectif principal est la fusion de petits lots au chalumeau : Choisissez un creuset en argile-graphite émaillé pour sa durabilité et sa résistance à la flamme directe.

- Si votre objectif principal est l'efficacité dans un four à induction : Un creuset en graphite haute densité est le choix idéal pour sa conductivité thermique supérieure.

- Si votre objectif principal est la longévité et la fusion à grand volume : Investissez dans un creuset en carbure de silicium pour sa durée de vie et sa résistance exceptionnelles.

- Si votre objectif principal est d'atteindre la pureté absolue la plus élevée : Utilisez un creuset en silice fondue, mais soyez prêt à le manipuler avec une extrême prudence.

Choisir le bon creuset est la base d'une fusion propre, efficace et réussie.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Avantage clé |

|---|---|---|

| Graphite | Fours à induction, petits lots | Excellente conductivité thermique, chauffage rapide |

| Argile-Graphite | Fusion au chalumeau, durabilité | Résistant à la flamme directe, choix traditionnel |

| Carbure de silicium (SiC) | Grand volume, usage industriel | Durabilité supérieure et longue durée de vie |

| Silice fondue | Pureté ultime, usage en laboratoire | Chimiquement inerte, prévient la contamination |

Prêt à réaliser une fusion d'or parfaite et sans contaminants ?

Le bon creuset est essentiel pour protéger vos matériaux précieux et assurer l'efficacité du processus. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, y compris une gamme complète de creusets conçus pour des applications de fusion précises.

Nous fournissons les bons outils pour vos besoins spécifiques, vous aidant à :

- Prévenir la perte d'or : Minimisez la contamination et l'adhérence du métal avec le matériau de creuset approprié.

- Maximiser l'efficacité : Obtenez une fusion plus rapide et plus uniforme grâce à des propriétés thermiques optimales.

- Assurer la sécurité : Utilisez des creusets avec une haute résistance aux chocs thermiques pour prévenir les défaillances dangereuses.

Laissez nos experts vous aider à sélectionner le creuset idéal pour votre four et votre application.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et obtenez la performance fiable que votre laboratoire mérite.

Guide Visuel

Produits associés

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset d'évaporation pour matière organique

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

Les gens demandent aussi

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la pulvérisation cathodique dans le traitement par plasma ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les inconvénients du pulvérisation cathodique magnétron CC ? Limitations clés pour votre laboratoire

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision