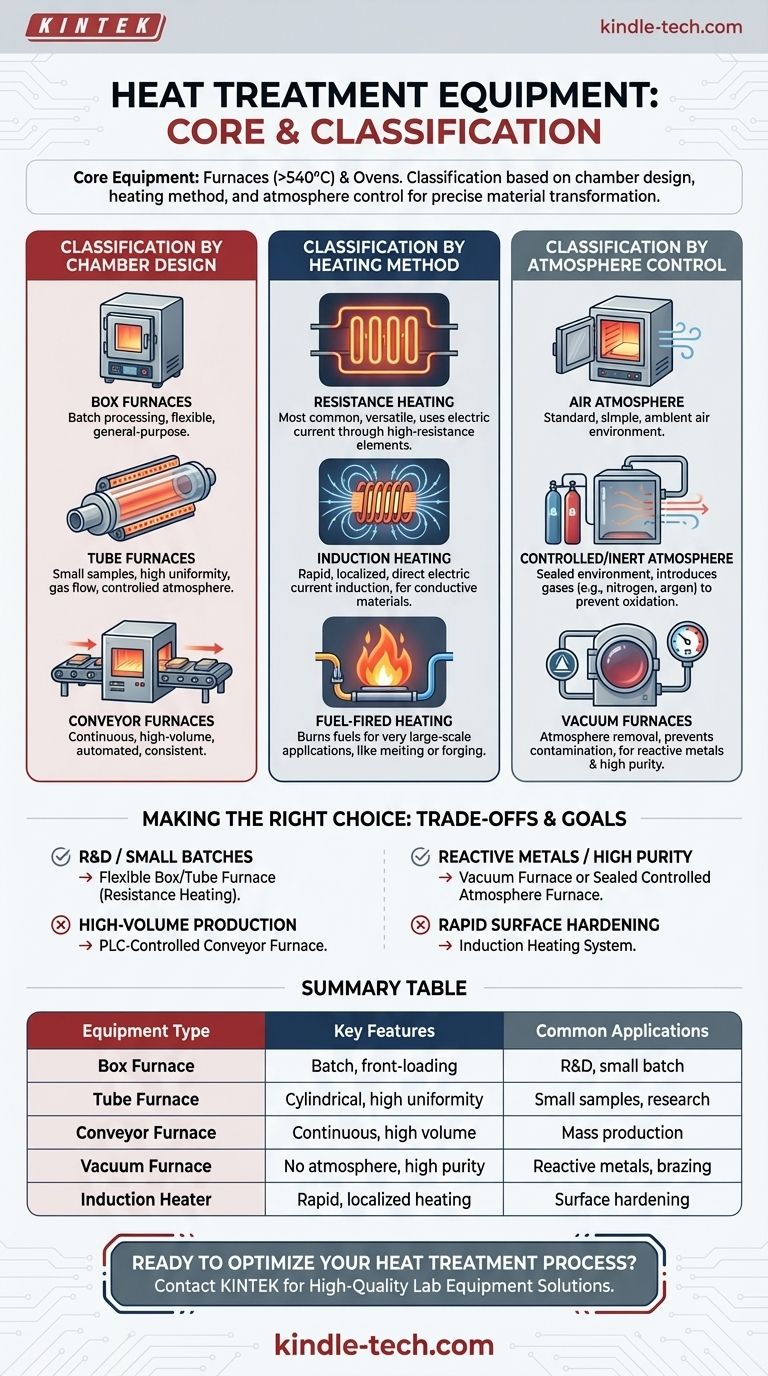

Essentiellement, l'équipement utilisé pour le traitement thermique se divise en deux catégories principales : les fours et les étuves. Ces systèmes sont principalement classés selon la forme de leur chambre de chauffe, la méthode utilisée pour générer la chaleur et leur capacité à contrôler l'atmosphère interne, tous ces éléments déterminant leur adéquation à un matériau et un processus spécifiques.

L'idée essentielle est que le choix de l'équipement de traitement thermique ne se limite pas à atteindre une température cible. C'est une décision stratégique qui équilibre la conception de la chambre, la méthode de chauffage et le contrôle de l'atmosphère pour obtenir une transformation précise et reproductible des propriétés d'un matériau.

Équipement de base : Fours et étuves

Les termes "four" et "étuve" sont souvent utilisés de manière interchangeable, mais les fours fonctionnent généralement à des températures plus élevées (au-dessus de 540 °C ou 1000 °F). La meilleure façon de comprendre cet équipement est par sa conception physique et l'environnement qu'il crée.

Classification par conception de la chambre

La forme et l'orientation de la chambre de chauffe sont les moyens les plus courants de classer l'équipement, car cela est directement lié à la manière dont le matériau est chargé et traité.

- Fours à moufle : Ce sont les unités polyvalentes les plus courantes. Elles comportent une seule chambre avec une porte de chargement frontale, idéale pour traiter les pièces par lots.

- Fours tubulaires : Cette conception utilise un tube cylindrique (souvent en céramique ou en alliage métallique) comme chambre de chauffe. Ils sont parfaits pour traiter de petits échantillons, faire passer des gaz sur un échantillon ou obtenir une uniformité de température élevée dans un espace confiné.

- Fours à convoyeur (ou à bande) : Conçus pour la production continue et à grand volume, ces fours utilisent une bande mobile pour transporter les pièces à travers différentes zones de chauffage et de refroidissement.

Classification par méthode de chauffage

Le mécanisme de génération de chaleur est un choix de conception fondamental qui affecte la vitesse, l'efficacité et les types de matériaux pouvant être traités.

- Chauffage par résistance : C'est la méthode la plus courante. Un courant électrique traverse un élément chauffant à haute résistance (une bobine, une tige ou un ruban), qui devient incandescent et rayonne de la chaleur. Le "bateau de résistance" utilisé en évaporation thermique est une forme spécialisée de cette méthode.

- Chauffage par induction : Un champ magnétique alternatif est utilisé pour induire un courant électrique directement dans la pièce elle-même. Cela permet un chauffage extrêmement rapide et localisé des matériaux conducteurs.

- Chauffage au combustible : Ces fours brûlent du gaz naturel, du propane ou d'autres combustibles pour générer de la chaleur. Ils sont souvent utilisés pour des applications industrielles à très grande échelle comme la fusion ou le préchauffage de forgeage.

Classification par contrôle d'atmosphère

De nombreux traitements thermiques avancés nécessitent l'exclusion de l'oxygène ou l'introduction de gaz spécifiques pour prévenir l'oxydation et influencer la chimie de surface.

- Atmosphère d'air : C'est la configuration standard, la plus simple, où la pièce est chauffée dans l'air ambiant.

- Atmosphère contrôlée/inerte : Ces fours sont scellés pour permettre l'introduction de gaz spécifiques comme l'azote ou l'argon, créant un environnement inerte qui empêche les réactions à la surface du matériau.

- Fours sous vide : Ces systèmes pompent toute l'atmosphère hors de la chambre, créant un vide. C'est le moyen ultime de prévenir la contamination et est essentiel pour le traitement des métaux très réactifs et pour des applications comme le brasage.

Systèmes auxiliaires et de contrôle essentiels

Une solution complète de traitement thermique implique plus qu'une simple chambre chaude. Une multitude de systèmes de support sont nécessaires pour la sécurité, la conformité environnementale et la répétabilité du processus.

Contrôle environnemental et d'échappement

Le traitement des matériaux à haute température peut libérer des fumées ou des sous-produits qui doivent être gérés.

- Oxydants thermiques : Ces unités sont utilisées pour brûler les composés organiques volatils (COV) nocifs provenant des gaz d'échappement du four avant qu'ils ne soient rejetés dans l'atmosphère.

- Laveurs et filtres à manches : Les laveurs humides et les filtres à manches sont utilisés pour capturer les particules (poussières) ou les gaz acides du flux d'échappement, garantissant des émissions propres.

Surveillance et automatisation des processus

La précision et la répétabilité sont primordiales dans la fabrication moderne.

- Automatisation et PLC : La plupart des fours modernes utilisent un Contrôleur Logique Programmable (PLC) pour automatiser le cycle de chauffage. Ce système contrôle les rampes de température, les temps de maintien et le débit de gaz, garantissant que chaque pièce est traitée de manière identique.

- Enregistrement des données : Ces systèmes d'automatisation suivent et enregistrent en continu les points de données, fournissant un enregistrement complet du processus pour le contrôle qualité et la certification.

Comprendre les compromis

Le choix du bon équipement nécessite d'équilibrer les priorités concurrentes de coût, de volume, de flexibilité et des exigences spécifiques du matériau.

Traitement par lots ou continu

Un four à moufle offre une grande flexibilité pour la R&D ou la production à faible volume avec des pièces variées (traitement par lots). En revanche, un four à convoyeur est conçu pour l'efficacité et le faible coût par pièce dans la production à grand volume et standardisée (traitement continu), mais manque de flexibilité.

Méthode de chauffage vs Matériau

Le chauffage par résistance est polyvalent et économique pour une large gamme de matériaux. Le chauffage par induction est plus coûteux et complexe, mais offre une vitesse et une précision inégalées pour les métaux conducteurs, ce qui le rend idéal pour le durcissement de surface.

Contrôle d'atmosphère vs Coût

Le chauffage dans une atmosphère d'air est simple et bon marché. Cependant, l'introduction d'atmosphères contrôlées ou de capacités de vide augmente considérablement le coût et la complexité de l'équipement, mais est non négociable pour protéger les matériaux sensibles de l'oxydation et obtenir des résultats de haute pureté.

Faire le bon choix pour votre objectif

Le principal moteur de votre application dictera la configuration d'équipement idéale.

- Si votre objectif principal est la R&D ou le traitement de petits lots variés : Un four à moufle ou tubulaire flexible, chauffé par résistance, est votre point de départ le plus logique.

- Si votre objectif principal est la production à grand volume et répétable d'une pièce standard : Un four à convoyeur contrôlé par PLC est le seul moyen d'atteindre le débit et la cohérence nécessaires.

- Si votre objectif principal est le traitement de métaux réactifs ou l'obtention de résultats de haute pureté : Un four sous vide ou un four à atmosphère contrôlée scellé est absolument essentiel.

- Si votre objectif principal est le durcissement de surface rapide et localisé de composants en acier : Un système de chauffage par induction est le choix technique supérieur.

En fin de compte, la compréhension de ces composants essentiels et de leurs compromis vous permet de sélectionner un système qui contrôle précisément le processus thermique et fournit les propriétés matérielles exactes dont vous avez besoin.

Tableau récapitulatif :

| Type d'équipement | Caractéristiques clés | Applications courantes |

|---|---|---|

| Four à moufle | Traitement par lots, chargement frontal, usage général | R&D, traitement thermique de petits lots |

| Four tubulaire | Chambre cylindrique, haute uniformité, flux gazeux | Petits échantillons, recherche, atmosphères contrôlées |

| Four à convoyeur | Traitement continu, grand volume, automatisé | Production de masse, résultats constants |

| Four sous vide | Pas d'atmosphère, prévient la contamination, haute pureté | Métaux réactifs, brasage, processus de haute pureté |

| Chauffage par induction | Chauffage rapide et localisé, haute précision | Durcissement de surface des matériaux conducteurs |

Prêt à optimiser votre processus de traitement thermique ?

Le choix du bon équipement est essentiel pour obtenir les propriétés matérielles précises dont vous avez besoin. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, adaptés aux défis uniques de votre laboratoire. Que vous soyez en R&D ou en production à grand volume, nos experts peuvent vous aider à sélectionner le four ou l'étuve parfait pour garantir des résultats reproductibles et fiables.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités