Le recuit est un processus de traitement thermique fondamental utilisé dans presque tous les grands secteurs de l'ingénierie et de la fabrication. Il est employé dans les industries de l'aviation, de l'automobile, de l'armée, du pétrole et du gaz, de l'énergie, de la santé, de l'outillage et de l'électronique pour modifier précisément la structure interne d'un matériau, le rendant plus adapté aux étapes de fabrication ultérieures ou à son application finale.

Bien qu'un large éventail d'industries s'appuient sur le recuit, elles partagent toutes un besoin commun : améliorer la maniabilité d'un matériau, réduire sa dureté et soulager les contraintes internes, le rendant plus fiable et plus facile à fabriquer en un produit final.

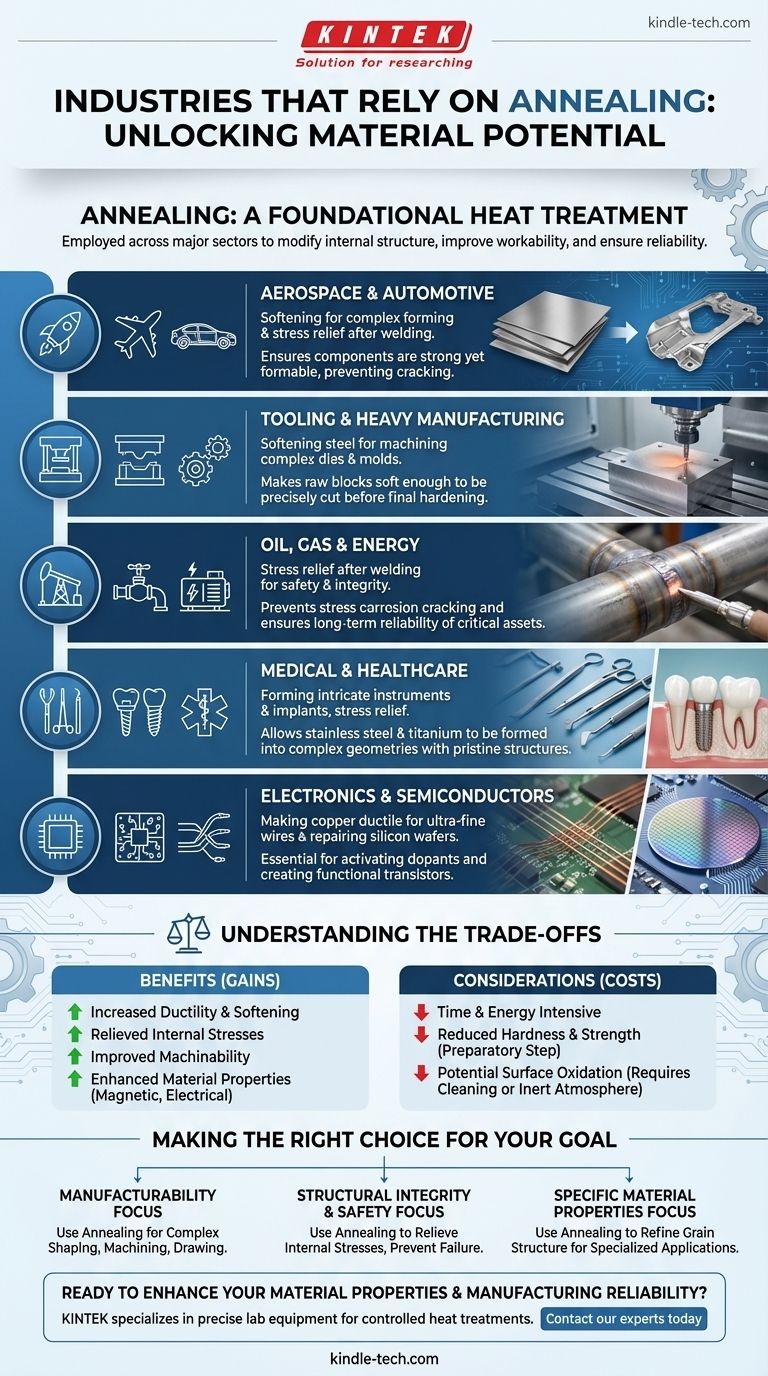

Pourquoi le recuit est un processus industriel critique

Pour comprendre pourquoi tant d'industries dépendent du recuit, vous devez d'abord comprendre les problèmes qu'il résout. Les processus de fabrication comme le moulage, le forgeage, l'usinage ou le soudage introduisent des contraintes et une dureté importantes dans les matériaux, les rendant cassants et difficiles à travailler.

Le principe fondamental : inverser la contrainte matérielle

Le recuit consiste à chauffer un matériau (généralement du métal) au-dessus de sa température critique de recristallisation, à le maintenir à cette température pendant un temps spécifique, puis à le refroidir à une vitesse très lente et contrôlée.

Ce processus permet à la structure cristalline interne du matériau, ou "grain", de se reformer dans un état plus uniforme et sans contrainte.

Objectif principal 1 : Améliorer la ductilité et l'adoucissement

La raison la plus courante du recuit est d'augmenter la ductilité (la capacité à être déformé sans se rompre) et de réduire la dureté.

Un matériau plus doux et plus ductile est beaucoup plus facile à usiner, à emboutir dans une forme complexe comme une portière de voiture, ou à étirer en un fil fin pour l'électronique. Cela réduit considérablement l'usure des outils et le risque de rupture des composants pendant la fabrication.

Objectif principal 2 : Soulager les contraintes internes

Le soudage, le pliage et l'usinage lourd créent d'immenses contraintes internes dans un matériau. Si elles ne sont pas traitées, ces contraintes peuvent entraîner des déformations, une instabilité dimensionnelle, voire une défaillance catastrophique au fil du temps.

Le recuit offre un moyen contrôlé de relâcher ces contraintes résiduelles, garantissant que le composant final est stable et sûr, ce qui est non négociable dans les applications aérospatiales, automobiles et militaires.

Applications spécifiques dans les industries clés

Les principes généraux du recuit se traduisent par des applications spécifiques à forte valeur ajoutée, en fonction des exigences uniques de l'industrie.

Aérospatiale et automobile

Des pièces comme les composants de moteur, les trains d'atterrissage et les panneaux de carrosserie de véhicules doivent être solides mais formables. Le recuit est utilisé sur les tôles brutes et les pièces forgées pour les rendre suffisamment souples pour être façonnées sans se fissurer. Il est également utilisé après le soudage pour soulager les contraintes dans le châssis et les composants structurels.

Outillage et fabrication lourde

Avant qu'une pièce d'acier à outils à haute résistance ne devienne une matrice ou un moule complexe, elle doit être usinée. Le recuit rend le bloc d'acier brut suffisamment souple pour être coupé et façonné avec précision. Ce n'est qu'après l'usinage qu'il est redurci pour son utilisation finale et durable.

Pétrole, gaz et énergie

Les pipelines, les récipients sous pression et les composants de générateurs sont souvent soudés et fonctionnent dans des conditions extrêmes. Le recuit de relaxation des contraintes est une étape obligatoire après le soudage pour prévenir la fissuration par corrosion sous contrainte et assurer l'intégrité et la sécurité à long terme de ces actifs critiques.

Médical et santé

Les instruments chirurgicaux et les implants médicaux nécessitent des formes complexes et une structure matérielle impeccable et stable. Le recuit permet aux matériaux comme l'acier inoxydable et les alliages de titane d'être formés en géométries complexes et garantit qu'ils sont exempts de contraintes internes qui pourraient compromettre leurs performances dans le corps.

Électronique et semi-conducteurs

En électronique, le recuit rend le cuivre plus ductile, lui permettant d'être étiré en fils ultrafins utilisés dans les circuits et les moteurs. Dans la fabrication de semi-conducteurs, le recuit est un processus hautement spécialisé utilisé pour réparer les dommages du réseau cristallin dans les plaquettes de silicium après implantation ionique, ce qui est essentiel pour activer les dopants et créer des transistors fonctionnels.

Comprendre les compromis

Bien qu'indispensable, le recuit n'est pas sans coûts ni considérations. Les décideurs doivent peser ses avantages par rapport à ces facteurs.

Consommation de temps et d'énergie

Le chauffage de gros composants dans des fours industriels et leur refroidissement lent sur de nombreuses heures est un processus énergivore et chronophage. Cela se traduit directement par des coûts de production plus élevés et des délais plus longs.

Dureté et résistance réduites

Par conception, le recuit adoucit un matériau. Bien que cela soit nécessaire pour la formabilité, la pièce recuite ne possède pas sa résistance finale requise. C'est une étape préparatoire, et le composant nécessitera presque toujours un traitement thermique ultérieur, comme la trempe et le revenu, pour atteindre sa dureté finale souhaitée.

Potentiel d'oxydation de surface

Le chauffage des métaux à haute température en présence d'oxygène peut provoquer la formation d'une couche de calamine ou d'oxydation à la surface. Cela nécessite souvent un processus de nettoyage secondaire (comme le sablage ou le décapage acide), ajoutant une étape et un coût supplémentaires à la production. Cela peut être atténué en recuisant dans une atmosphère de gaz inerte contrôlée, mais cela augmente la complexité du processus.

Faire le bon choix pour votre objectif

La décision d'utiliser le recuit est dictée par l'objectif final du matériau ou du composant.

- Si votre objectif principal est la fabricabilité : Le recuit est votre clé pour rendre les matériaux durs suffisamment souples pour un façonnage, un usinage ou un étirage complexe.

- Si votre objectif principal est l'intégrité structurelle et la sécurité : Utilisez le recuit pour soulager les contraintes internes dues au soudage ou au formage, évitant ainsi une défaillance prématurée des composants critiques.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Le recuit peut affiner la structure granulaire d'un matériau pour améliorer ses performances magnétiques ou électriques pour des applications spécialisées.

En fin de compte, comprendre le recuit, c'est comprendre comment libérer tout le potentiel d'un matériau pour son objectif industriel prévu.

Tableau récapitulatif :

| Industrie | Utilisation principale du recuit |

|---|---|

| Aérospatiale et automobile | Adoucissement pour le formage, relaxation des contraintes après soudage |

| Outillage et fabrication | Adoucissement de l'acier pour l'usinage de matrices/moules complexes |

| Pétrole, gaz et énergie | Relaxation des contraintes après soudage pour la sécurité et l'intégrité |

| Médical et santé | Formage d'instruments/implants complexes, relaxation des contraintes |

| Électronique et semi-conducteurs | Rendre le cuivre ductile pour les fils, réparer les plaquettes de silicium |

Prêt à améliorer les propriétés de vos matériaux et la fiabilité de votre fabrication ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus de traitement thermique contrôlés comme le recuit. Que vous soyez dans la fabrication aérospatiale, médicale ou électronique, nos solutions vous aident à obtenir la structure matérielle parfaite pour votre application.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de recuit et d'essais de matériaux.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi utiliser un four de revenu sous vide pour la déshydrogénation ? Isoler les dommages permanents dans les métaux exposés à l'hydrogène

- Pourquoi la température finale de frittage est-elle importante ? La clé de composants solides et précis

- Quelle est la température de frittage la plus élevée ? Maîtrisez la chaleur optimale pour vos matériaux

- Quelle est la fonction principale d'un four à haute température dans les tests de stabilité thermique ? Assurer la performance de l'inhibiteur

- Quelle est la température de recuit du molybdène ? Optimisez votre traitement thermique pour le Mo pur et les alliages

- Quelle est la différence entre le frittage en phase liquide et le frittage en phase solide ? Atteindre une densité matérielle optimale

- Quel rôle joue une pompe à vide à palettes rotatives à deux étages dans un système de carbonitruration au plasma par radiofréquence (RF) ?

- Quelles sont les 5 méthodes de cémentation ? Un guide pour choisir le bon processus de durcissement de surface