En substance, un four discontinu est un four industriel qui traite thermiquement une charge discrète, ou "lot", de matériau à la fois. Contrairement à un four continu où les pièces se déplacent constamment, un four discontinu traite une charge stationnaire à travers un cycle complet de chauffage et de refroidissement avant l'introduction de la charge suivante.

La distinction fondamentale est une question de philosophie : les fours discontinus sont conçus pour la flexibilité et la précision, ce qui les rend idéaux pour les besoins de production variables et les processus sensibles. Les fours continus, en revanche, sont conçus pour le débit et l'efficacité dans les environnements de production de masse.

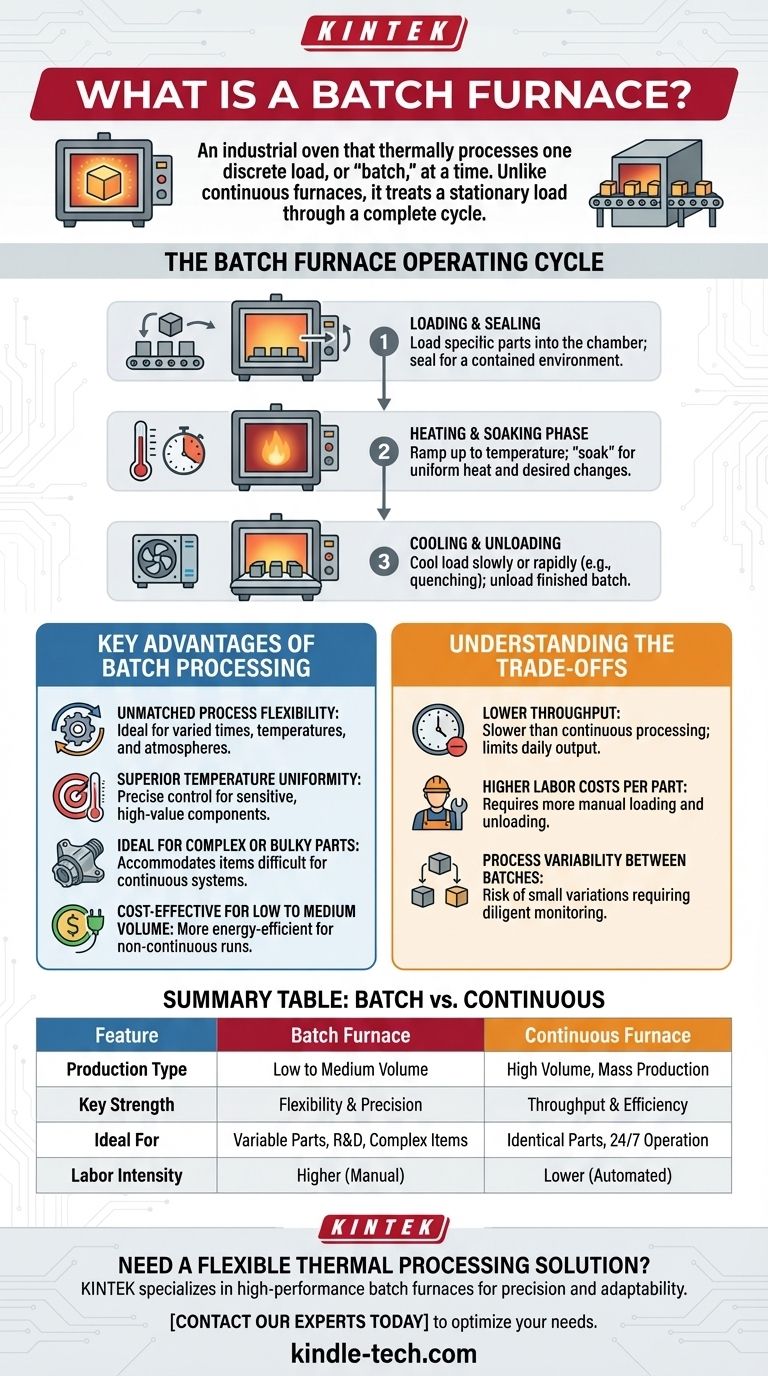

Le cycle de fonctionnement du four discontinu

La meilleure façon de comprendre un four discontinu est d'examiner ses étapes opérationnelles distinctes. L'ensemble du processus est un cycle autonome pour une seule charge.

Chargement et scellement

Le cycle commence par le chargement d'une quantité spécifique de pièces dans la chambre du four. Cela peut être fait manuellement ou avec des systèmes automatisés. Une fois chargé, la porte du four est scellée pour créer un environnement confiné.

La phase de chauffage et de maintien

Le four monte ensuite à une température cible spécifique selon un profil préprogrammé. Une fois à température, la charge est "maintenue" pendant une période désignée pour s'assurer que chaque pièce atteint une température uniforme et que les changements métallurgiques ou chimiques souhaités se produisent.

Refroidissement et déchargement

Une fois le maintien terminé, la charge est refroidie. Cela peut se faire lentement à l'intérieur du four, ou plus rapidement par air forcé, gaz inerte, ou en déplaçant la charge vers un bac de trempe séparé. Une fois refroidi à une température de manipulation sûre, le four est ouvert et le lot fini est déchargé.

Principaux avantages du traitement discontinu

Le choix d'un four discontinu est une décision stratégique motivée par plusieurs avantages clés qui sont essentiels pour certains objectifs de fabrication.

Flexibilité de processus inégalée

L'avantage principal est la flexibilité. Chaque lot peut être traité avec un profil de temps, de température et d'atmosphère complètement différent. C'est idéal pour les ateliers ou les laboratoires de R&D qui traitent une grande variété de pièces et d'exigences de processus.

Uniformité de température supérieure

Étant donné que la charge est stationnaire, il est plus facile d'obtenir une excellente uniformité de la température dans toute la chambre. Ce contrôle précis est essentiel pour le traitement thermique de composants sensibles et de grande valeur où des propriétés matérielles constantes sont non négociables.

Idéal pour les pièces complexes ou volumineuses

Les fours discontinus peuvent être conçus pour accueillir des pièces très grandes, lourdes ou de forme irrégulière qui seraient difficiles ou impossibles à déplacer dans un système continu.

Rentable pour les volumes faibles à moyens

Pour une production non continue, un four discontinu peut être plus économe en énergie. Il peut être allumé pour exécuter un cycle, puis mis en veille ou arrêté, évitant ainsi le coût de maintien d'un grand four continu à température 24h/24 et 7j/7.

Comprendre les compromis

Bien que puissants, les fours discontinus ne sont pas la bonne solution pour toutes les applications. Leur flexibilité s'accompagne de compromis clairs.

Débit inférieur

Par sa nature même, le traitement discontinu est plus lent que le traitement continu. Le temps passé à charger, décharger, chauffer et refroidir pour chaque cycle limite le nombre total de pièces pouvant être traitées par jour. Cela le rend inadapté à la production en grand volume de produits de base.

Coûts de main-d'œuvre plus élevés par pièce

Les opérations discontinues nécessitent souvent plus d'intervention manuelle pour le chargement et le déchargement par rapport à la nature hautement automatisée des lignes continues. Cela peut se traduire par un coût de main-d'œuvre plus élevé par pièce individuelle traitée.

Variabilité du processus entre les lots

Bien que le contrôle au sein d'un seul lot soit excellent, il existe un faible risque de légères variations d'un lot à l'autre. Cela nécessite une surveillance diligente du processus pour assurer une cohérence parfaite sur une série de production complète.

Faire le bon choix pour votre processus

La décision entre un four discontinu et un four continu dépend entièrement de vos objectifs de production spécifiques et des exigences de vos pièces.

- Si votre objectif principal est la production en grand volume de pièces identiques : Un four continu offrira presque toujours un coût par pièce inférieur et un débit plus élevé.

- Si votre objectif principal est la flexibilité du processus pour des pièces ou des recettes variées : Un four discontinu est le choix idéal pour sa capacité à s'adapter à différentes exigences cycle par cycle.

- Si votre objectif principal est une précision absolue pour des composants de grande valeur, complexes ou volumineux : Un four discontinu offre un contrôle supérieur de l'uniformité de la température et des paramètres du processus.

En fin de compte, la sélection du bon four consiste à aligner les principales forces de l'équipement avec votre stratégie de fabrication spécifique.

Tableau récapitulatif :

| Caractéristique | Four discontinu | Four continu |

|---|---|---|

| Type de production | Volume faible à moyen | Grand volume, production de masse |

| Force principale | Flexibilité & Précision | Débit & Efficacité |

| Idéal pour | Pièces variables, R&D, Articles complexes/volumineux | Pièces identiques, fonctionnement 24h/24 et 7j/7 |

| Intensité de main-d'œuvre | Plus élevée (Chargement/Déchargement manuel) | Plus faible (Hautement automatisé) |

Besoin d'une solution de traitement thermique flexible pour vos pièces uniques ?

KINTEK est spécialisé dans les fours discontinus haute performance conçus pour la précision, le contrôle et l'adaptabilité. Que vous soyez dans un atelier, un laboratoire de R&D, ou que vous ayez besoin de traiter des composants grands et complexes, notre équipement offre l'uniformité de température supérieure et la flexibilité de processus dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four discontinu KINTEK peut optimiser vos besoins spécifiques en laboratoire ou en production.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif continu scellé sous vide Four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux

- Quels sont les inconvénients du brasage ? Défis clés dans l'assemblage de matériaux

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les précautions de sécurité lors du brasage ? Protégez-vous des fumées, du feu et de la chaleur

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo