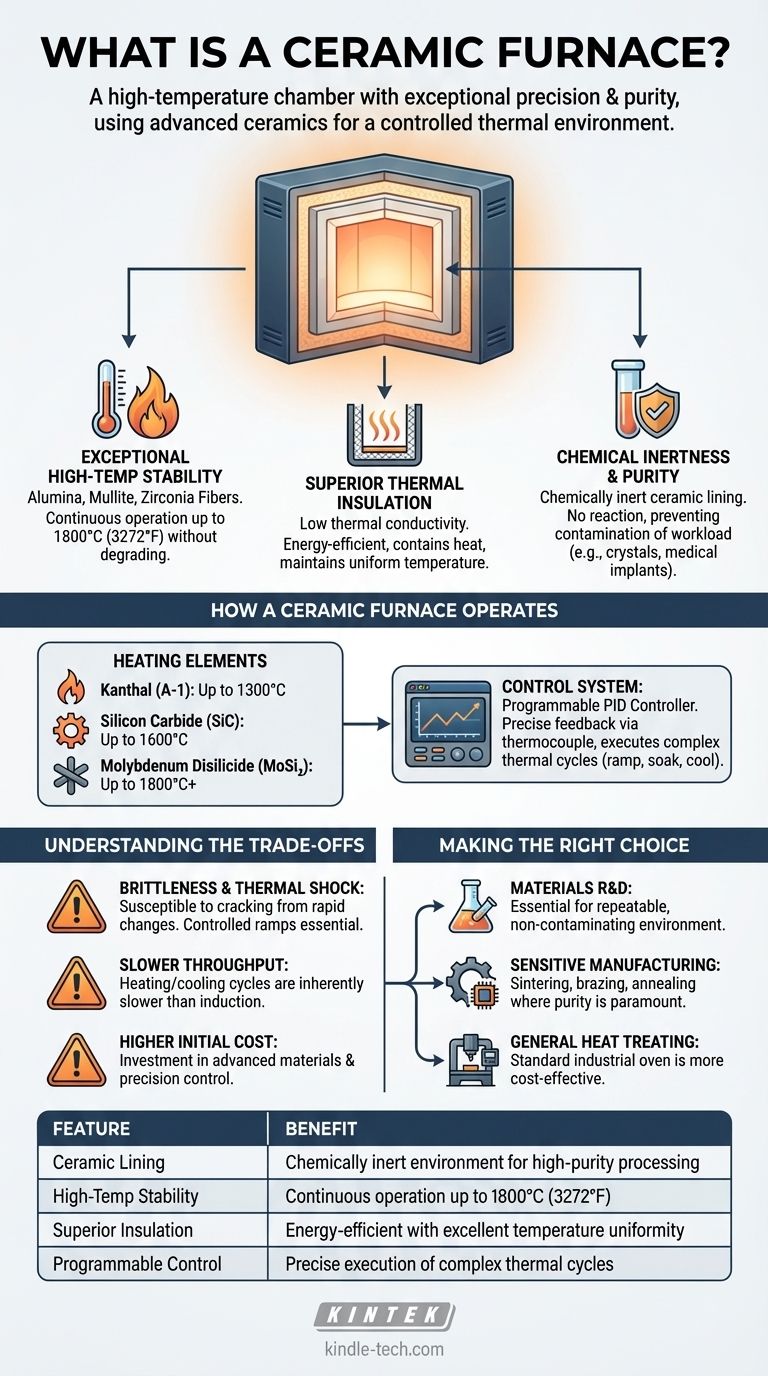

À la base, un four en céramique est une chambre à haute température conçue pour traiter des matériaux avec une précision et une pureté exceptionnelles. Il utilise des matériaux céramiques avancés pour son revêtement interne et son isolation, lui permettant d'atteindre des températures extrêmement élevées tout en maintenant un environnement stable, uniforme et propre qui ferait échouer les fours métalliques ou contaminerait le produit traité.

La véritable valeur d'un four en céramique n'est pas seulement sa capacité à chauffer ; c'est le pouvoir de créer un environnement thermique précisément contrôlé, exempt de réactions chimiques. Cela en fait un outil indispensable pour le développement et le traitement de matériaux avancés où la pureté et l'intégrité structurelle sont primordiales.

Le rôle déterminant des céramiques

Le terme « céramique » dans le nom est la clé des capacités uniques du four. Contrairement aux métaux, qui peuvent fondre, se déformer ou réagir à haute température, certaines céramiques offrent une combinaison de propriétés idéales pour le traitement thermique extrême.

Stabilité exceptionnelle à haute température

Des céramiques telles que l'alumine de haute pureté, la mullite et les fibres de zircone forment la chambre centrale du four. Ces matériaux peuvent résister à un fonctionnement continu à des températures dépassant souvent 1200 °C (2200 °F) et atteignant 1800 °C (3272 °F) ou plus, sans se dégrader.

Isolation thermique supérieure

La faible conductivité thermique de l'isolation en fibre céramique est ce qui rend le four économe en énergie. Elle maintient la chaleur confinée à l'intérieur de la chambre, garantissant que l'extérieur reste frais et que l'énergie thermique n'est pas gaspillée. Cette propriété est également essentielle pour maintenir une zone de température très uniforme à l'intérieur.

Inertie chimique et pureté

C'est peut-être l'attribut le plus critique pour les applications scientifiques. Le revêtement céramique est chimiquement inerte, ce qui signifie qu'il ne réagira pas avec le matériau traité (appelé « charge de travail ») et n'en libérera pas d'impuretés. Ceci est essentiel pour des applications telles que la croissance de cristaux, le frittage d'implants médicaux ou la création de verre de haute pureté, où même une contamination infime peut ruiner le produit final.

Fonctionnement d'un four en céramique

Un four en céramique combine sa chambre robuste avec un système de contrôle de précision pour exécuter des cycles thermiques complexes. Ce système le transforme d'un simple four en un équipement de laboratoire ou de production sophistiqué.

Les éléments chauffants

Pour atteindre des températures extrêmes, ces fours utilisent des éléments chauffants spécialisés. Les types courants comprennent :

- Kanthal (A-1) : Un alliage métallique utilisé pour des températures allant jusqu'à environ 1300 °C.

- Carbure de silicium (SiC) : Un composite céramique utilisé pour des températures allant jusqu'à 1600 °C.

- Disiliciure de molybdène (MoSi₂) : Un élément cermet utilisé pour les plages les plus élevées, souvent jusqu'à 1800 °C ou plus.

Le choix de l'élément est dicté par la température de fonctionnement maximale requise du four.

Le système de contrôle

Les fours en céramique modernes sont gérés par un contrôleur programmable, souvent un contrôleur PID (Proportionnel-Intégral-Dérivé). Cette unité reçoit des informations d'un thermocouple à l'intérieur de la chambre et ajuste précisément la puissance fournie aux éléments chauffants. Cela permet à l'utilisateur de programmer des profils de chauffage complexes avec des vitesses de montée spécifiques (à quelle vitesse il chauffe), des temps de maintien (combien de temps il maintient une température) et des vitesses de refroidissement.

Comprendre les compromis

Bien que puissants, les fours en céramique sont un outil spécialisé avec des limites spécifiques qui doivent être prises en compte.

Fragilité et choc thermique

Le principal inconvénient des céramiques est leur fragilité. La chambre du four peut se fissurer si elle est soumise à un impact mécanique ou, plus communément, à un choc thermique — un chauffage ou un refroidissement trop rapide. C'est pourquoi les vitesses de montée contrôlées ne sont pas seulement une caractéristique, mais une nécessité pour assurer la longévité du four.

Débit plus lent

La même masse thermique qui favorise la stabilité de la température peut également signifier que les cycles de chauffage et de refroidissement sont intrinsèquement plus lents que dans d'autres systèmes comme les fours à induction. Bien que les conceptions modernes soient très efficaces, elles ne sont pas conçues pour un chauffage instantané.

Coût initial plus élevé

Les matériaux avancés (céramiques de haute pureté, éléments spécialisés) et les systèmes de contrôle de précision font de ces fours un investissement important par rapport aux fours industriels à revêtement métallique standard. Leur coût est le reflet direct de leurs capacités de haute performance.

Faire le bon choix pour votre objectif

La sélection d'un four dépend entièrement des exigences de votre matériau et de votre processus.

- Si votre objectif principal est la recherche et le développement de matériaux : Un four en céramique est essentiel pour son contrôle programmable et reproductible et pour l'environnement non contaminant nécessaire pour tester et créer de nouveaux matériaux.

- Si votre objectif principal est la fabrication de composants sensibles : Utilisez un four en céramique pour des processus tels que le frittage de céramiques techniques, le brasage d'assemblages complexes ou le recuit d'alliages de qualité médicale où l'uniformité de la température et la pureté ont un impact direct sur la qualité du produit.

- Si votre objectif principal est le traitement thermique général d'aciers robustes : Un four industriel plus conventionnel et moins coûteux est probablement un choix mieux adapté et plus rentable, car l'extrême pureté n'est pas requise.

En fin de compte, choisir un four en céramique est une décision de privilégier un environnement à haute température contrôlé, stable et exceptionnellement propre pour les matériaux qui l'exigent.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Revêtement en céramique | Environnement chimiquement inerte pour un traitement de haute pureté |

| Stabilité à haute température | Fonctionnement continu jusqu'à 1800 °C (3272 °F) |

| Isolation supérieure | Efficacité énergétique avec une excellente uniformité de température |

| Contrôle programmable | Exécution précise de cycles thermiques complexes |

Prêt à améliorer votre recherche ou votre fabrication de matériaux grâce à une solution thermique de haute pureté ? KINTEK se spécialise dans les fours en céramique haute performance et l'équipement de laboratoire, offrant l'environnement précis et sans contamination dont vos matériaux sensibles ont besoin. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le four parfait pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision