À la base, un four à plasma est un dispositif industriel qui utilise un flux de gaz ionisé – appelé plasma – pour atteindre des températures extrêmement élevées. Contrairement aux fours conventionnels qui brûlent du combustible, un four à plasma utilise l'électricité pour surchauffer un gaz, créant un jet ou un arc de plasma contrôlé et à haute énergie capable de faire fondre, de gazéifier ou de vaporiser pratiquement n'importe quel matériau.

Un four à plasma ne doit pas être compris comme un simple four plus chaud, mais comme un outil fondamentalement différent pour le traitement des matériaux. Sa valeur réside dans sa capacité à fournir des températures ultra-élevées contrôlées avec précision, sans sous-produits de combustion, ce qui le rend idéal pour des tâches impossibles avec les méthodes conventionnelles.

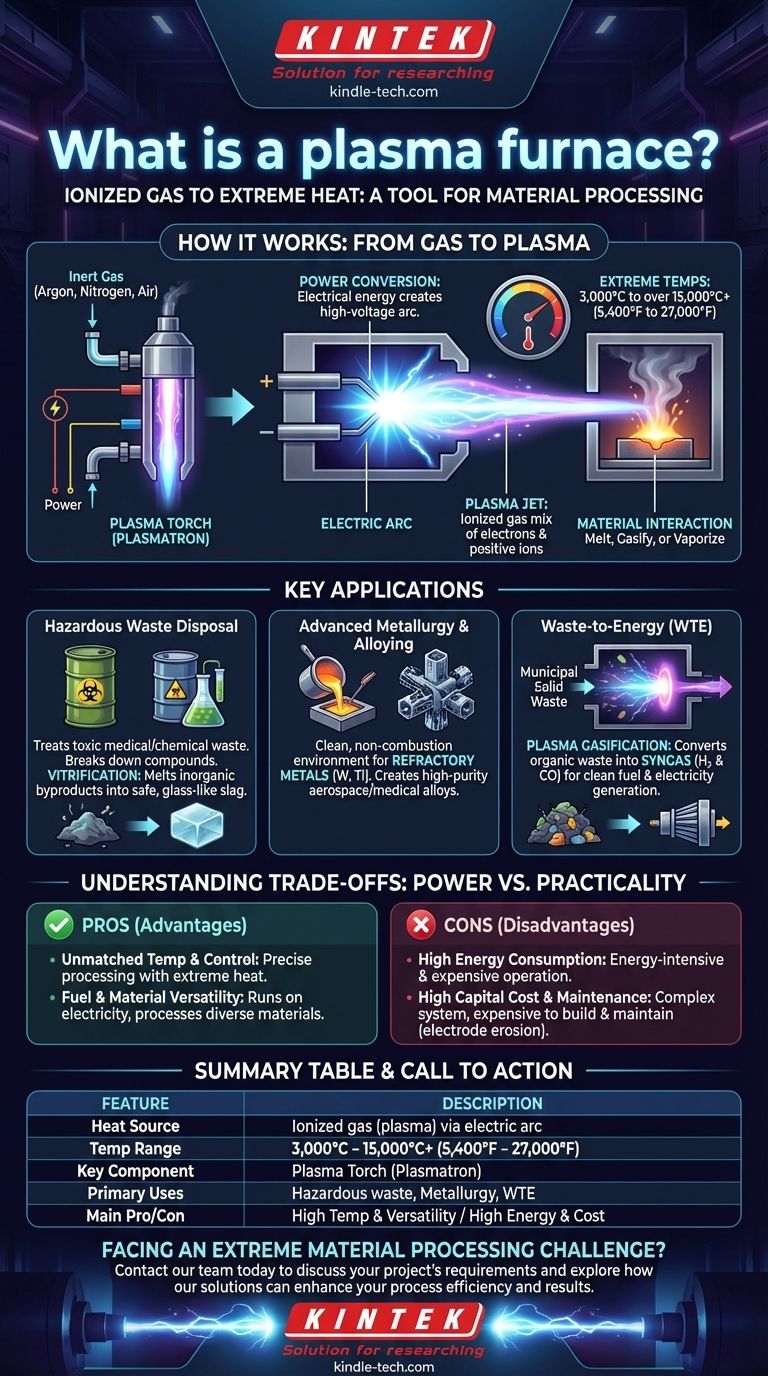

Comment fonctionne un four à plasma : du gaz au plasma

Le fonctionnement d'un four à plasma repose sur sa capacité à générer et à maintenir un arc plasma stable, qui agit comme la principale source de chaleur. Ce processus est propre, puissant et hautement contrôlable.

La torche à plasma : le cœur du système

Le composant clé du four est la torche à plasma, parfois appelée plasmatron. Ce dispositif est responsable de la conversion de l'énergie électrique en énergie thermique par la création de plasma.

Création de l'arc plasma

À l'intérieur de la torche, un gaz inerte comme l'argon, l'azote ou même l'air est forcé à travers un canal étroit contenant deux électrodes. Un courant électrique à haute tension est passé entre ces électrodes, créant un puissant arc électrique.

Cet arc intense arrache les électrons des atomes de gaz, un processus appelé ionisation. Le mélange résultant d'électrons libres et d'ions positifs est le plasma – un état distinct de la matière.

Atteindre des températures extrêmes

Lorsque le plasma se forme, sa résistance électrique génère une chaleur immense, les températures à l'intérieur de l'arc atteignant de 3 000 °C à plus de 15 000 °C (5 400 °F à 27 000 °F). C'est considérablement plus chaud que la flamme d'un four à combustible fossile.

Interaction des matériaux

Le plasma surchauffé est dirigé hors de la torche sous forme de jet ou d'arc et dirigé vers le matériau cible. Le transfert intense d'énergie thermique fait fondre, gazéifie ou altère chimiquement rapidement la substance à l'intérieur de la chambre du four.

Applications clés : où les fours à plasma excellent

Les capacités uniques des fours à plasma les rendent essentiels pour les processus industriels spécialisés et de grande valeur qui exigent des conditions extrêmes.

Élimination des déchets dangereux

La technologie plasma est exceptionnellement efficace pour le traitement des déchets dangereux, tels que les déchets médicaux, l'amiante ou les boues chimiques. La chaleur extrême décompose les composés toxiques complexes en leurs éléments de base.

Le processus aboutit souvent à la vitrification, où les sous-produits inorganiques sont fondus en un laitier stable, non lixiviable et semblable à du verre, immobilisant en toute sécurité les métaux lourds et autres matières dangereuses.

Métallurgie et alliage avancés

Les fours à plasma offrent un environnement propre et sans combustion, idéal pour la fusion de métaux réfractaires ayant des points de fusion très élevés, comme le tungstène et le titane. Cette pureté est essentielle pour créer des alliages haute performance pour les industries aérospatiale et médicale.

Production de déchets en énergie (WTE)

Lorsqu'il est utilisé pour traiter les déchets solides municipaux ou d'autres matières organiques, un processus connu sous le nom de gazéification au plasma se produit. La chaleur intense décompose les déchets en un gaz de synthèse, ou syngas, qui est riche en hydrogène et en monoxyde de carbone et peut être utilisé comme combustible propre pour générer de l'électricité.

Comprendre les compromis : puissance vs. praticité

Bien que puissante, la technologie plasma n'est pas une solution universelle. Son adoption est régie par un ensemble clair d'avantages et des défis opérationnels importants.

Avantage : Température et contrôle inégalés

Le principal avantage est la capacité d'atteindre des températures bien au-delà des limites de la combustion chimique. Cette chaleur peut être contrôlée avec précision en ajustant l'apport électrique, permettant un traitement des matériaux finement réglé.

Avantage : Polyvalence du combustible et des matériaux

Les fours à plasma sont indépendants du combustible, fonctionnant à l'électricité plutôt qu'avec des combustibles fossiles spécifiques. Ils sont également indépendants des matériaux, capables de traiter presque tout type de matière première, des métaux solides aux boues liquides.

Inconvénient : Consommation d'énergie élevée

La génération et le maintien du plasma sont un processus énergivore. La forte consommation d'électricité rend les fours à plasma considérablement plus coûteux à exploiter que les fours conventionnels pour les applications de chauffage en vrac.

Inconvénient : Coût d'investissement et d'entretien élevés

Les fours à plasma sont des systèmes complexes dont la construction est coûteuse. Les électrodes à l'intérieur de la torche à plasma sont soumises à des conditions extrêmes et s'érodent avec le temps, nécessitant un entretien régulier et coûteux.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement de l'équilibre entre le besoin de performance et les coûts opérationnels.

- Si votre objectif principal est la neutralisation des déchets dangereux : Le plasma offre une efficacité inégalée pour détruire les composés toxiques et réaliser une encapsulation permanente et sûre par vitrification.

- Si votre objectif principal est la production d'alliages de haute pureté ou réfractaires : L'environnement propre, ultra-chaud et contrôlable d'un four à plasma est un avantage technologique distinct.

- Si votre objectif principal est la fusion de matériaux en vrac avec de faibles coûts d'exploitation : Un four à combustion conventionnel ou un four à arc électrique reste le choix le plus économique et le plus pratique pour la plupart des applications standard.

En fin de compte, un four à plasma est un instrument spécialisé pour résoudre les défis extrêmes des matériaux où ses capacités uniques justifient son investissement énergétique et en capital significatif.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Source de chaleur primaire | Gaz ionisé (plasma) créé par un arc électrique |

| Plage de température typique | 3 000 °C à plus de 15 000 °C (5 400 °F à 27 000 °F) |

| Composant clé | Torche à plasma (Plasmatron) |

| Applications principales | Élimination des déchets dangereux, métallurgie avancée, valorisation énergétique des déchets (gazéification) |

| Principal avantage | Température et contrôle inégalés ; polyvalence du combustible/matériau |

| Principal inconvénient | Consommation d'énergie et coût d'investissement élevés |

Face à un défi de traitement de matériaux extrêmes ?

Si votre travail implique la neutralisation de déchets dangereux, la création d'alliages de haute pureté ou la gazéification avancée, les capacités uniques d'un four à plasma pourraient être votre solution. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour les applications industrielles et de recherche exigeantes.

Nos experts peuvent vous aider à déterminer si un four à plasma est l'outil adapté à vos objectifs spécifiques. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et explorer comment nos solutions peuvent améliorer l'efficacité et les résultats de votre processus.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre une étuve et un four de laboratoire ? Choisissez l'outil adapté aux besoins de chauffage de votre laboratoire

- Quel est l'objectif d'un four de laboratoire ? Permettre un traitement à haute température précis

- Quelle est l'utilité d'un four de laboratoire ? Débloquez la transformation des matériaux pour votre recherche

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique

- Quelle est la différence entre une étuve de laboratoire et un four ? Choisissez le bon outil pour votre processus thermique