Un four à presser est un four industriel spécialisé qui applique simultanément une température élevée et une pression mécanique importante sur un matériau. Cette double action est réalisée dans un environnement hautement contrôlé, souvent sous vide ou dans une atmosphère de gaz inerte spécifique. Le but n'est pas simplement de faire fondre un matériau, mais de le fritter, de le densifier ou de le lier en un composant solide et de haute intégrité.

La caractéristique déterminante d'un four à presser est sa capacité à double fonction : appliquer à la fois une chaleur intense et une force mécanique dans un environnement contrôlé. Cette combinaison unique n'est pas seulement destinée à la fusion, mais à modifier fondamentalement la densité et la structure d'un matériau, fusionnant les particules pour former un composant solide et haute performance.

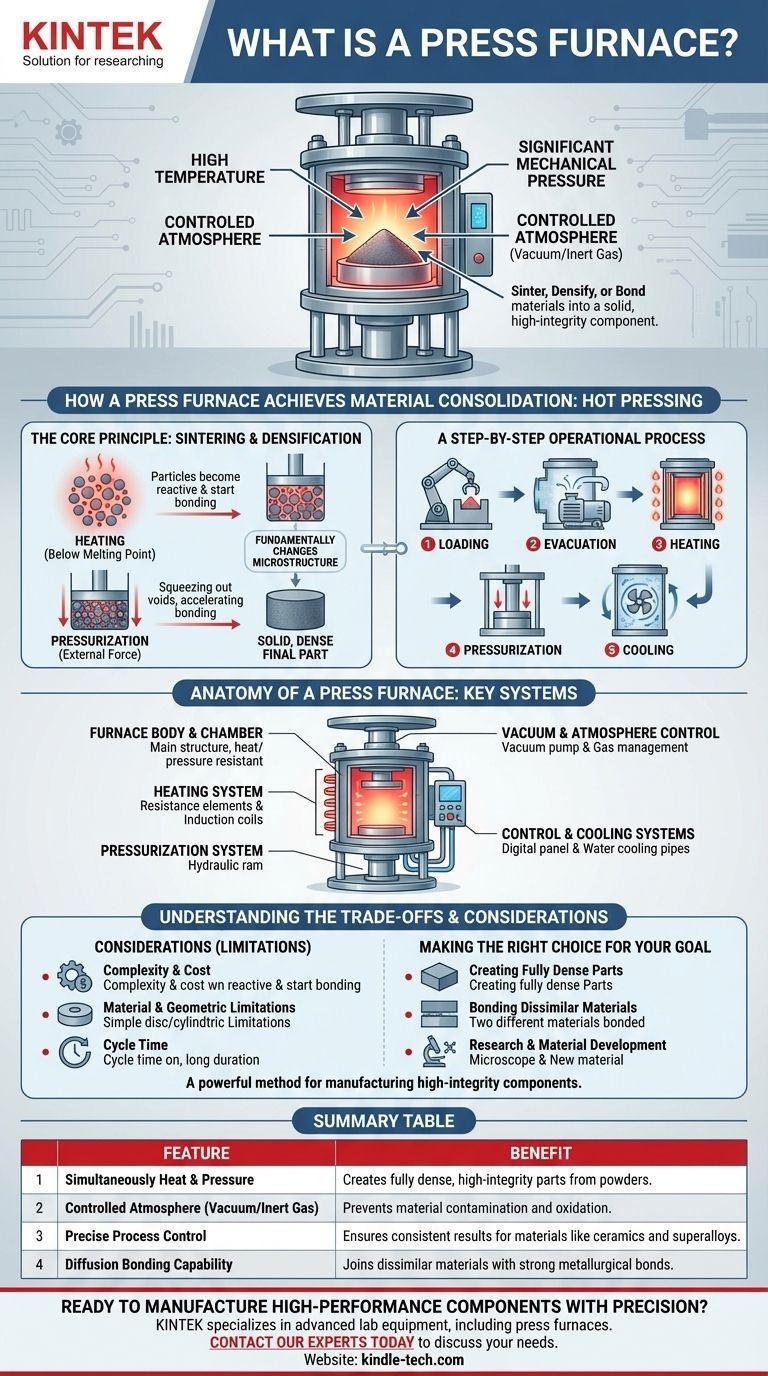

Comment un four à presser réalise la consolidation des matériaux

Un four à presser fonctionne sur le principe du pressage à chaud, un processus qui modifie fondamentalement la microstructure d'un matériau. Il est le plus souvent utilisé pour transformer des poudres en solides entièrement denses.

Le principe de base : Frittage et densification

Le processus commence par le chauffage du matériau, généralement une poudre céramique ou métallique, à une température inférieure à son point de fusion. Cette chaleur rend les particules individuelles plus réactives et leur permet de commencer à se lier là où elles se touchent.

Simultanément, le système de pressurisation applique une force externe. Cette force compacte les particules, expulsant les vides et les pores entre elles et accélérant le processus de liaison. Le résultat est une pièce finale solide et dense.

Un processus opérationnel étape par étape

Bien que les paramètres spécifiques varient, le flux de travail général d'un four de pressage à chaud suit une séquence claire :

- Chargement : La matière première (par exemple, de la poudre céramique dans un moule) est placée à l'intérieur de la chambre du four.

- Évacuation : La chambre est mise sous vide pour créer un vide, éliminant l'oxygène et les autres gaz qui pourraient contaminer le matériau à haute température.

- Chauffage : Le système de chauffage élève le matériau à la température de processus cible.

- Pressurisation : Le système de pression applique une quantité de force prédéterminée pendant une durée spécifique.

- Refroidissement : Une fois le cycle terminé, la pièce est refroidie de manière contrôlée, souvent à l'aide d'un gaz inerte en circulation, avant d'être retirée.

Anatomie d'un four à presser : Systèmes clés

Un four à presser est une machine complexe intégrant plusieurs systèmes critiques pour obtenir un contrôle précis de l'environnement de fabrication.

Le corps et la chambre du four

C'est l'enceinte structurelle principale qui contient la zone de chauffage et la pièce à usiner. Il est conçu pour résister aux températures extrêmes, à la haute pression et aux conditions de vide poussé.

Le système de chauffage

Le système de chauffage fournit l'énergie thermique nécessaire au processus. Ceci est souvent réalisé à l'aide d'éléments chauffants à résistance électriques positionnés autour de la chambre pour une chaleur uniforme. Dans certains fours avancés, le chauffage par induction est utilisé, où un champ électromagnétique chauffe directement le matériau conducteur ou le moule sans chauffer toute la chambre.

Le système de pressurisation

C'est le système qui définit le « pressage » dans un four à presser. Il s'agit généralement d'un vérin hydraulique ou électromécanique qui exerce une force de compression contrôlée sur le matériau à l'intérieur du four.

Le système de contrôle du vide et de l'atmosphère

Ce système est responsable de la création de l'environnement contrôlé. Une pompe à vide puissante élimine l'air ambiant, tandis qu'un système de gestion des gaz peut introduire des gaz inertes spécifiques comme l'argon ou l'azote pour protéger le matériau de l'oxydation ou aider au refroidissement rapide.

Les systèmes de contrôle et de refroidissement

Un système de contrôle sophistiqué gère et synchronise toutes les variables, y compris les taux de montée en température, l'application de la pression et les niveaux de vide. Un système de refroidissement à eau fait circuler de l'eau à travers le corps du four pour le protéger de la chaleur interne intense et assurer la sécurité opérationnelle.

Comprendre les compromis et les considérations

Bien que puissants, les fours à presser sont des outils spécialisés présentant des limites spécifiques qu'il est important de comprendre.

Complexité et coût

Ce sont des équipements très complexes et coûteux. La nécessité d'intégrer des systèmes de haute température, de haute pression et de vide poussé dans une seule machine augmente à la fois l'investissement initial et les coûts de maintenance courants.

Limites matérielles et géométriques

Le pressage à chaud est mieux adapté à la production de pièces avec des géométries relativement simples, telles que des disques, des blocs ou des cylindres. La nature uniaxiale (à sens unique) de la force de pressage rend difficile la création de formes tridimensionnelles complexes avec des caractéristiques internes.

Temps de cycle

Le processus consistant à créer un vide, à chauffer lentement à la température, à maintenir pendant la durée requise, puis à refroidir soigneusement peut prendre plusieurs heures. Cela fait du pressage à chaud un processus de fabrication à volume relativement faible par rapport à des méthodes telles que le moulage par injection de métal ou la coulée.

Faire le bon choix pour votre objectif

Un four à presser n'est pas une solution universelle, mais c'est un outil indispensable pour obtenir des propriétés matérielles spécifiques.

- Si votre objectif principal est de créer des pièces haute performance entièrement denses : Un four à presser est l'outil idéal pour atteindre une densité proche de 100 % dans des matériaux tels que les céramiques avancées, les superalliages ou les composites à matrice métallique.

- Si votre objectif principal est de lier des matériaux dissemblables : La combinaison de chaleur et de pression rend le four très efficace pour la liaison par diffusion, créant des joints métallurgiques solides entre différents métaux ou matériaux qui ne peuvent pas être soudés.

- Si votre objectif principal est la recherche et le développement de matériaux : Le contrôle précis de la température, de la pression et de l'atmosphère en fait un instrument inestimable pour développer de nouveaux alliages et matériaux composites aux propriétés uniques.

En fin de compte, un four à presser offre une méthode puissante pour fabriquer des composants de haute intégrité impossibles à créer par chauffage ou pressage seuls.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chaleur et pression simultanées | Crée des pièces entièrement denses et de haute intégrité à partir de poudres. |

| Atmosphère contrôlée (Vide/Gaz inerte) | Prévient la contamination et l'oxydation des matériaux. |

| Contrôle précis du processus | Assure des résultats cohérents pour des matériaux tels que les céramiques et les superalliages. |

| Capacité de liaison par diffusion | Joint des matériaux dissemblables avec de solides liaisons métallurgiques. |

Prêt à fabriquer des composants haute performance avec précision ?

KINTEK est spécialisé dans l'équipement de laboratoire avancé, y compris les fours à presser, pour répondre à vos besoins spécifiques en matière de développement et de production de matériaux. Que vous travailliez avec des céramiques avancées, des superalliages ou des composites, notre expertise garantit que vous obtiendrez une densification et des performances matérielles supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à presser KINTEK peut améliorer les capacités de votre laboratoire et faire progresser votre recherche ou votre production.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube sous vide haute pression de laboratoire

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

Les gens demandent aussi

- Quelle est l'importance d'un contrôle précis de la température dans l'équipement de pressage à chaud sous vide pour gérer les réactions interfaciales dans les composites film de graphite/aluminium ?

- Quels sont les rôles essentiels des moules en graphite à haute résistance lors du pressage à chaud (HP) des céramiques à haute entropie ?

- Pourquoi un four de frittage par pressage à chaud sous vide est-il requis pour les alliages Co-50 % en masse de Cr ? Atteindre une densité relative de 96 %

- Quelle est la fonction essentielle du pressage à chaud pour les semi-conducteurs TlBr ? Maximiser la précision du détecteur et la densité cristalline

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les performances des grenats de lithium Al-LLZ ? Atteindre une densité et une clarté supérieures à 98 %

- Quels sont les effets de la pression de frittage ? Atteindre une densité plus élevée et contrôler la microstructure

- Pourquoi un système de contrôle de pression précis dans un four de pressage à chaud sous vide est-il essentiel pour la fabrication de composites Al/B4C ?

- Comment les paramètres de pression appliqués par un four de frittage à pressage à chaud affectent-ils le carbure de bore ? Guide de densité et de porosité