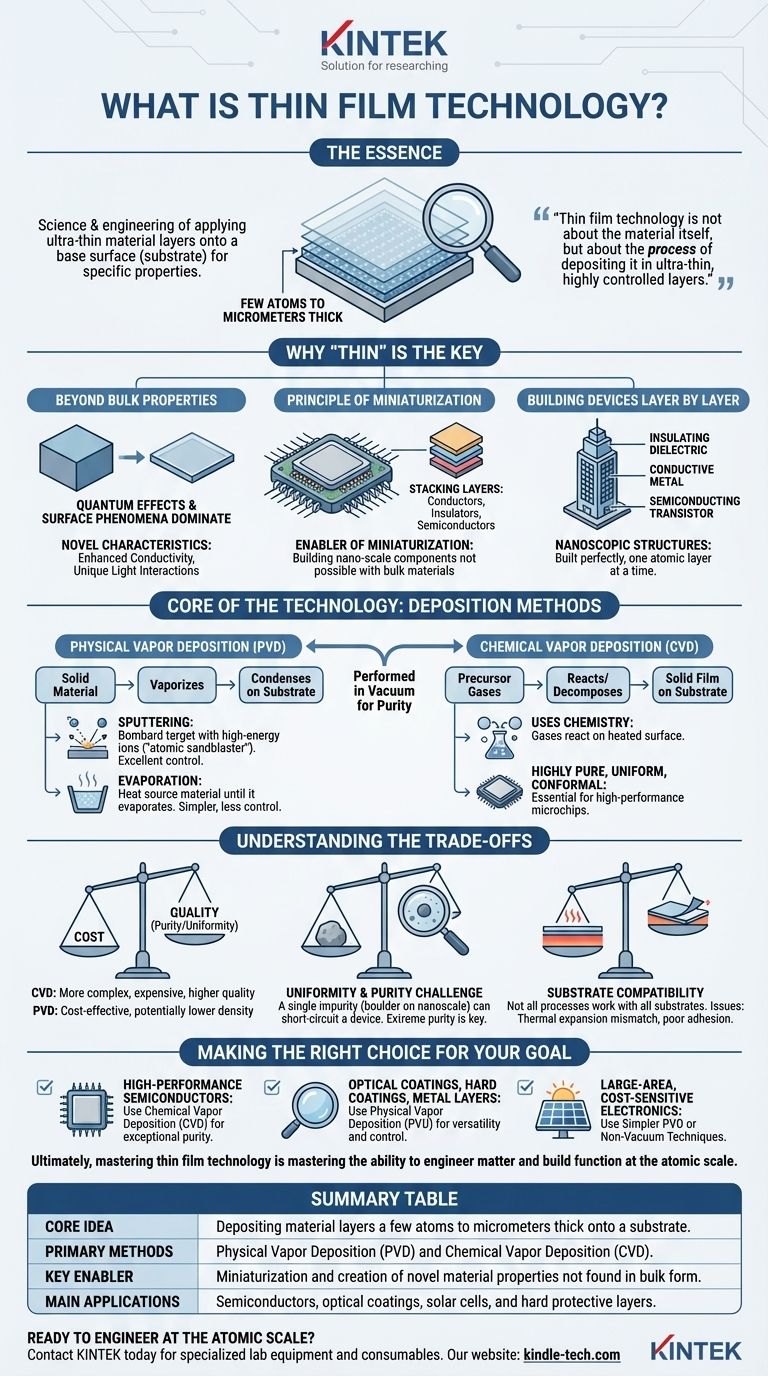

En substance, la technologie des couches minces est la science et l'ingénierie de l'application de couches de matériaux, souvent de quelques atomes à quelques micromètres d'épaisseur, sur une surface de base, appelée substrat. Ces films sont les éléments constitutifs de pratiquement toute l'électronique moderne, du processeur de votre téléphone au revêtement antireflet de vos lunettes. La "technologie" fait référence aux processus de haute précision utilisés pour déposer et structurer ces couches afin d'obtenir des propriétés électriques, optiques ou mécaniques spécifiques.

L'idée cruciale est que la technologie des couches minces ne concerne pas le matériau lui-même, mais le processus de dépôt en couches ultra-minces et hautement contrôlées. Cette précision permet la miniaturisation et la fonctionnalité avancée des appareils modernes.

Pourquoi le "mince" est la clé de la technologie moderne

Le passage de l'utilisation de matériaux sous leur forme massive à leur utilisation sous forme de couches minces n'a pas été seulement un choix d'ingénierie ; ce fut une nécessité fondamentale pour le progrès technologique.

Au-delà des propriétés des matériaux massifs

Les propriétés d'un matériau peuvent changer radicalement lorsqu'il est réduit à une couche mince. À cette échelle quasi atomique, les effets quantiques et les phénomènes de surface deviennent dominants.

Cela permet aux ingénieurs de créer des matériaux aux caractéristiques nouvelles, telles qu'une conductivité améliorée ou des interactions lumineuses uniques, qui ne sont pas présentes dans la forme massive du même matériau.

Le principe de la miniaturisation

Les couches minces sont le principal facteur de miniaturisation. Il est impossible de construire une puce informatique d'un milliard de transistors, où les composants sont mesurés en nanomètres, en utilisant des matériaux épais et massifs.

Cette technologie permet l'empilement de différentes couches fonctionnelles – conducteurs, isolants et semi-conducteurs – dans une structure compacte et verticale, qui est la base architecturale de tous les circuits intégrés.

Construire des appareils couche par couche

Imaginez la fabrication d'une micropuce comme la construction d'un gratte-ciel. Chaque couche mince est un étage différent, précisément posé avec une fonction spécifique.

Une couche peut être un diélectrique isolant, la suivante une voie métallique conductrice, et la suivante un canal de transistor semi-conducteur. La technologie des couches minces fournit les outils pour construire parfaitement cette structure "nanoscopique", une couche atomique à la fois.

Le cœur de la technologie : les méthodes de dépôt

Le cœur de la technologie des couches minces réside dans ses processus de dépôt, qui sont généralement effectués sous vide pour garantir la pureté. Ces méthodes se répartissent en deux catégories principales.

Dépôt physique en phase vapeur (PVD)

La PVD implique la transformation physique d'un matériau solide en vapeur, qui se déplace ensuite et se condense sur le substrat sous forme de couche mince.

La pulvérisation cathodique est une technique PVD courante. Dans ce processus, une cible constituée du matériau de film désiré est bombardée d'ions à haute énergie. Cette collision agit comme un sablage à l'échelle atomique, délogeant des atomes de la cible qui recouvrent ensuite le substrat. Elle offre un excellent contrôle et est largement utilisée pour les métaux et les céramiques.

L'évaporation est une autre méthode PVD où le matériau source est chauffé sous vide jusqu'à évaporation. La vapeur monte ensuite et se condense sur le substrat plus froid. Elle est plus simple que la pulvérisation cathodique mais offre souvent moins de contrôle sur la structure du film.

Dépôt chimique en phase vapeur (CVD)

La CVD utilise la chimie pour construire le film. Des gaz précurseurs sont introduits dans une chambre de réaction contenant le substrat chauffé.

Les gaz réagissent ou se décomposent sur la surface chaude, laissant derrière eux un film solide du matériau désiré. La CVD est réputée pour produire des films très purs, uniformes et conformes, ce qui la rend essentielle pour la fabrication de semi-conducteurs de haute performance.

Comprendre les compromis

Le choix d'une méthode de dépôt implique de naviguer dans un ensemble complexe de compromis techniques et économiques. La "meilleure" méthode dépend entièrement de l'application finale.

Coût vs Qualité

Généralement, les processus CVD sont plus complexes et coûteux à exploiter que les méthodes PVD. Cependant, ils peuvent produire des films d'une pureté et d'une uniformité inégalées, ce qui est non négociable pour les microprocesseurs de pointe.

Les méthodes plus simples comme l'évaporation thermique sont rentables mais peuvent ne pas convenir aux applications exigeant des films de haute densité et sans défauts.

Le défi de l'uniformité et de la pureté

À mesure que les dispositifs rétrécissent, l'impact d'une seule impureté atomique ou d'une légère variation d'épaisseur est amplifié. Une particule de poussière microscopique peut être un "rocher" catastrophique à l'échelle nanométrique, provoquant un court-circuit dans un appareil.

Maintenir une pureté extrême dans la chambre à vide et assurer que le film est déposé avec une uniformité parfaite sur l'ensemble du substrat sont les plus grands défis dans ce domaine.

Compatibilité du substrat

Tous les processus de dépôt ne fonctionnent pas pour tous les matériaux ou substrats. Les processus CVD à haute température, par exemple, ne peuvent pas être utilisés sur des substrats plastiques qui fondraient.

De plus, des problèmes tels que le décalage de dilatation thermique et une mauvaise adhérence peuvent provoquer la fissuration, le décollement ou la délamination du film, rendant l'appareil inutilisable.

Faire le bon choix pour votre objectif

La méthode de couche mince idéale dépend entièrement des exigences spécifiques de l'application en matière de performance, de coût et de type de matériau.

- Si votre objectif principal est les semi-conducteurs haute performance : Le dépôt chimique en phase vapeur (CVD) et ses variantes avancées sont souvent la norme en raison de leur capacité à créer des couches exceptionnellement pures et conformes.

- Si votre objectif principal est les revêtements optiques, les revêtements durs sur les outils ou les couches métalliques : Les méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique offrent une excellente polyvalence, un contrôle et une efficacité pour une large gamme de matériaux.

- Si votre objectif principal est l'électronique de grande surface et sensible aux coûts, comme certaines cellules solaires : Des méthodes PVD plus simples ou même des techniques sans vide, basées sur des solutions, peuvent être le choix le plus économique.

En fin de compte, maîtriser la technologie des couches minces, c'est maîtriser la capacité à concevoir la matière et à construire des fonctions à l'échelle atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Idée principale | Dépôt de couches de matériaux de quelques atomes à quelques micromètres d'épaisseur sur un substrat. |

| Méthodes principales | Dépôt physique en phase vapeur (PVD) et dépôt chimique en phase vapeur (CVD). |

| Principal catalyseur | Miniaturisation et création de nouvelles propriétés matérielles non présentes sous forme massive. |

| Applications principales | Semi-conducteurs, revêtements optiques, cellules solaires et couches protectrices dures. |

Prêt à concevoir à l'échelle atomique ?

Le choix du bon processus de dépôt de couches minces est essentiel au succès de votre projet. Que vous ayez besoin de la haute pureté de la CVD pour la recherche en semi-conducteurs ou de la polyvalence de la PVD pour les revêtements avancés, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins spécifiques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire spécialisés et nos consommables peuvent vous aider à maîtriser la technologie des couches minces et à repousser les limites de l'innovation.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage