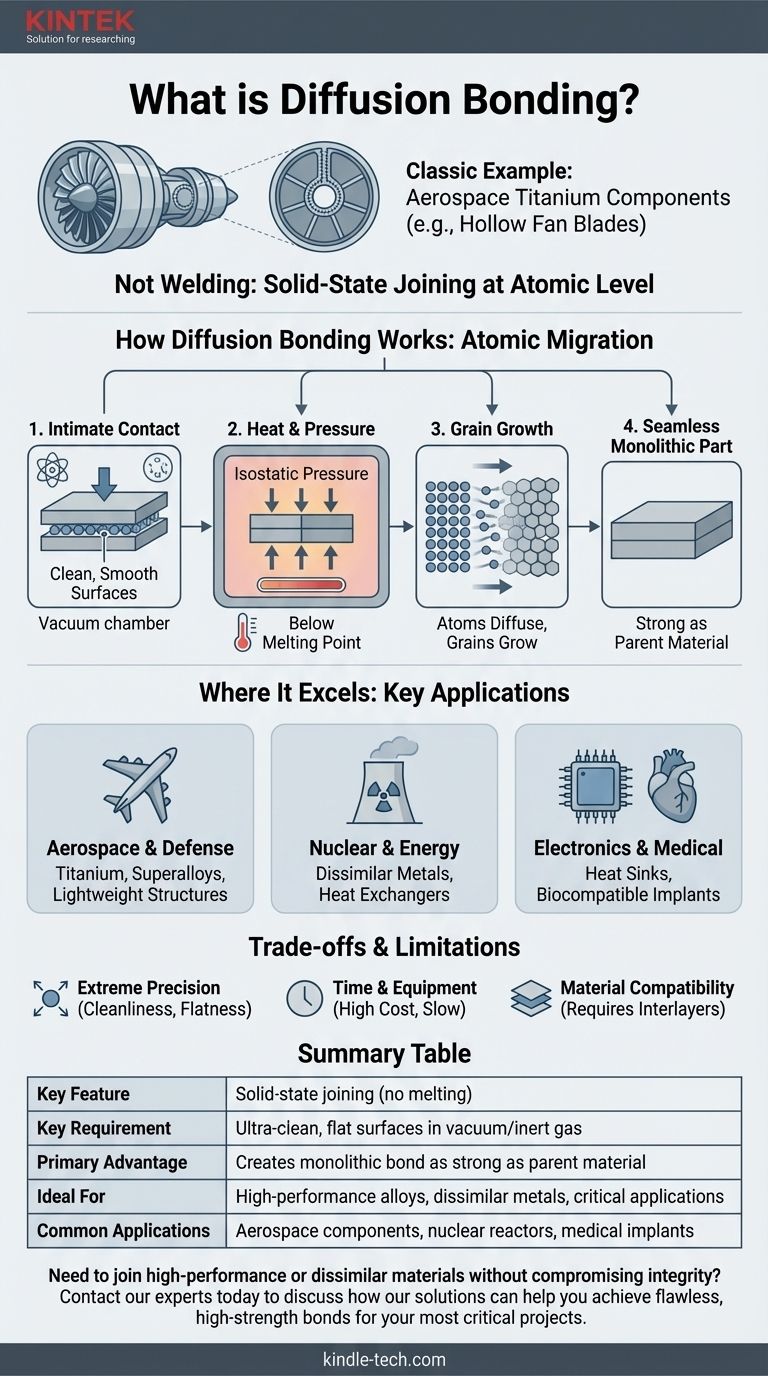

Un exemple classique de soudage par diffusion est la fabrication de composants en alliage de titane haute performance pour l'industrie aérospatiale, tels que des panneaux structurels multicouches ou des aubes de soufflante creuses pour les moteurs à réaction. Dans ce processus, plusieurs tôles de titane sont empilées, chauffées à haute température (bien en dessous de leur point de fusion) et soumises à une pression immense sous vide, ce qui amène les atomes à la surface de chaque tôle à s'entremêler pour former une seule pièce monolithique.

Le principe fondamental à comprendre est que le soudage par diffusion n'est pas le soudage par fusion. C'est un processus de jonction à l'état solide qui fusionne les matériaux au niveau atomique, créant une liaison sans couture qui est souvent aussi solide que le matériau de base lui-même.

Comment fonctionne réellement le soudage par diffusion

Pour saisir pourquoi ce processus est si unique, nous devons examiner ce qui se passe à l'échelle microscopique. C'est une fusion délibérée et contrôlée des matériaux.

Le principe : la migration atomique

Au cœur du soudage par diffusion se trouve la tendance naturelle des atomes à se déplacer, ou à diffuser. En appliquant de la chaleur, nous donnons aux atomes l'énergie nécessaire pour migrer à travers la frontière entre deux pièces de matériau distinctes.

Le processus est analogue à deux foules denses et ordonnées de personnes se faisant face. Avec le temps, des individus de chaque foule commencent à errer dans l'autre, brouillant finalement la ligne jusqu'à ce que les deux groupes aient fusionné en un seul.

Étape 1 : Contact intime

Le processus ne peut pas commencer à moins que les deux surfaces ne soient en contact atomique parfait. Cela nécessite que les surfaces soient exceptionnellement propres et lisses, bien au-delà de ce qui est visible à l'œil nu.

Tous les contaminants, tels que les oxydes ou les huiles, agissent comme une barrière qui empêche les atomes de se rencontrer et de se lier. C'est pourquoi le processus est généralement effectué sous vide ou dans un environnement de gaz inerte.

Étape 2 : Application de la chaleur et de la pression

La chaleur fournit l'énergie thermique nécessaire à la mobilité des atomes. Il est important de noter que la température est maintenue en dessous du point de fusion du matériau. Cela empêche les effets indésirables de la fusion et de la solidification trouvés dans le soudage, tels que la distorsion ou les zones fragilisées.

Simultanément, une haute pression isostatique (pression égale de toutes les directions) est appliquée. Cela force les deux surfaces l'une contre l'autre, écrasant tous les points hauts microscopiques (aspérités) et fermant les minuscules vides entre elles.

Étape 3 : Croissance du grain à travers l'interface

Pendant une période de plusieurs heures, les atomes diffusent à travers la frontière d'origine. Les structures cristallines du matériau, connues sous le nom de grains, commencent à croître à travers cette interface.

Finalement, la ligne de démarcation d'origine disparaît complètement. Le résultat est une seule pièce de matériau continue avec une jointure pratiquement indétectable, tant visuellement que mécaniquement.

Là où le soudage par diffusion excelle : applications clés

Le soudage par diffusion est un processus spécialisé et coûteux réservé aux applications où la défaillance du composant n'est pas une option et où les méthodes traditionnelles sont insuffisantes.

Aérospatiale et Défense

C'est l'application la plus courante. Il est utilisé pour joindre des alliages de titane, des superalliages et des composites à matrice métallique pour les structures de fuselage, les composants de trains d'atterrissage et les aubes de turbine creuses qui sont à la fois légères et incroyablement résistantes.

Nucléaire et Énergie

La capacité de joindre des métaux dissemblables est un avantage clé. Par exemple, le soudage par diffusion peut joindre l'acier inoxydable au cuivre pour des composants dans les réacteurs nucléaires ou les échangeurs de chaleur haute performance, où différentes propriétés thermiques et structurelles sont requises dans la même pièce.

Électronique et Médical

Dans l'électronique de puissance, le soudage par diffusion est utilisé pour fixer des dissipateurs thermiques aux dispositifs semi-conducteurs sans la contrainte thermique du soudage par fusion ou du brasage. Dans le domaine médical, il joint des métaux biocompatibles comme le titane pour les implants, assurant une liaison parfaite, sans crevasse, qui ne favorisera pas les bactéries.

Comprendre les compromis

Bien que puissant, le soudage par diffusion n'est pas une solution universelle. Sa nature exigeante crée des limitations importantes.

Le besoin d'une précision extrême

L'exigence de surfaces ultra-propres et parfaitement planes ne peut être surestimée. La préparation de surface est méticuleuse, complexe et constitue un moteur principal du coût global. Toute erreur de préparation entraînera une défaillance de la liaison.

L'investissement en temps et en équipement

Ce n'est pas un processus rapide. Les cycles de soudage prennent souvent plusieurs heures. Il nécessite également des équipements hautement spécialisés et coûteux, tels qu'une presse isostatique à chaud (HIP) ou des fours sous vide capables d'exercer des pressions élevées à haute température.

Compatibilité des matériaux

Tous les matériaux ne se soudent pas facilement par diffusion. Le processus fonctionne mieux avec des matériaux ayant des structures cristallines et des propriétés atomiques similaires. Le soudage de matériaux très différents nécessite souvent une couche intermédiaire mince d'un troisième matériau compatible pour servir de « pont » entre les deux.

Faire le bon choix pour votre objectif

Choisir le soudage par diffusion nécessite une compréhension claire de vos exigences non négociables.

- Si votre objectif principal est de joindre des matériaux dissemblables sans les faire fondre : Le soudage par diffusion est un choix inégalé, en particulier pour les applications à conséquences élevées dans les secteurs nucléaire, électronique ou énergétique.

- Si votre objectif principal est de créer la liaison la plus solide possible dans les alliages haute performance : Le soudage par diffusion crée une liaison dont les propriétés sont presque identiques à celles du matériau de base, ce qui le rend idéal pour les composants critiques de l'aérospatiale et de la défense.

- Si votre objectif principal est la vitesse et le coût pour la fabrication générale : Un processus de jonction plus conventionnel comme le soudage par fusion, le brasage ou même la fixation mécanique sera presque toujours la solution la plus pratique et la plus économique.

En fin de compte, le soudage par diffusion permet aux ingénieurs de créer des composants qui seraient impossibles à fabriquer par toute autre méthode.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Type de processus | Jonction à l'état solide (sans fusion) |

| Exigence clé | Surfaces ultra-propres et planes sous vide/gaz inerte |

| Avantage principal | Crée une liaison monolithique aussi solide que le matériau de base |

| Idéal pour | Alliages haute performance, métaux dissemblables, applications critiques |

| Applications courantes | Composants aérospatiaux, réacteurs nucléaires, implants médicaux |

Besoin de joindre des matériaux haute performance ou dissemblables sans compromettre leur intégrité ?

Le soudage par diffusion est une solution spécialisée pour créer des composants où la défaillance n'est pas une option. KINTEK est spécialisé dans l'équipement de pointe et les consommables requis pour ce processus précis, répondant aux besoins exigeants des laboratoires aérospatiaux, médicaux et énergétiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des liaisons impeccables et à haute résistance pour vos projets les plus critiques.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- De quoi dépend la résistance de la brasure dans le soudobrasage ? Maîtrisez les 3 clés d'un joint solide

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- Pouvez-vous obtenir un arc électrique dans le vide ? Comment la haute tension crée-t-elle du plasma dans le vide

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quels produits sont fabriqués par pressage à chaud ? Atteignez une densité et des performances maximales pour vos composants