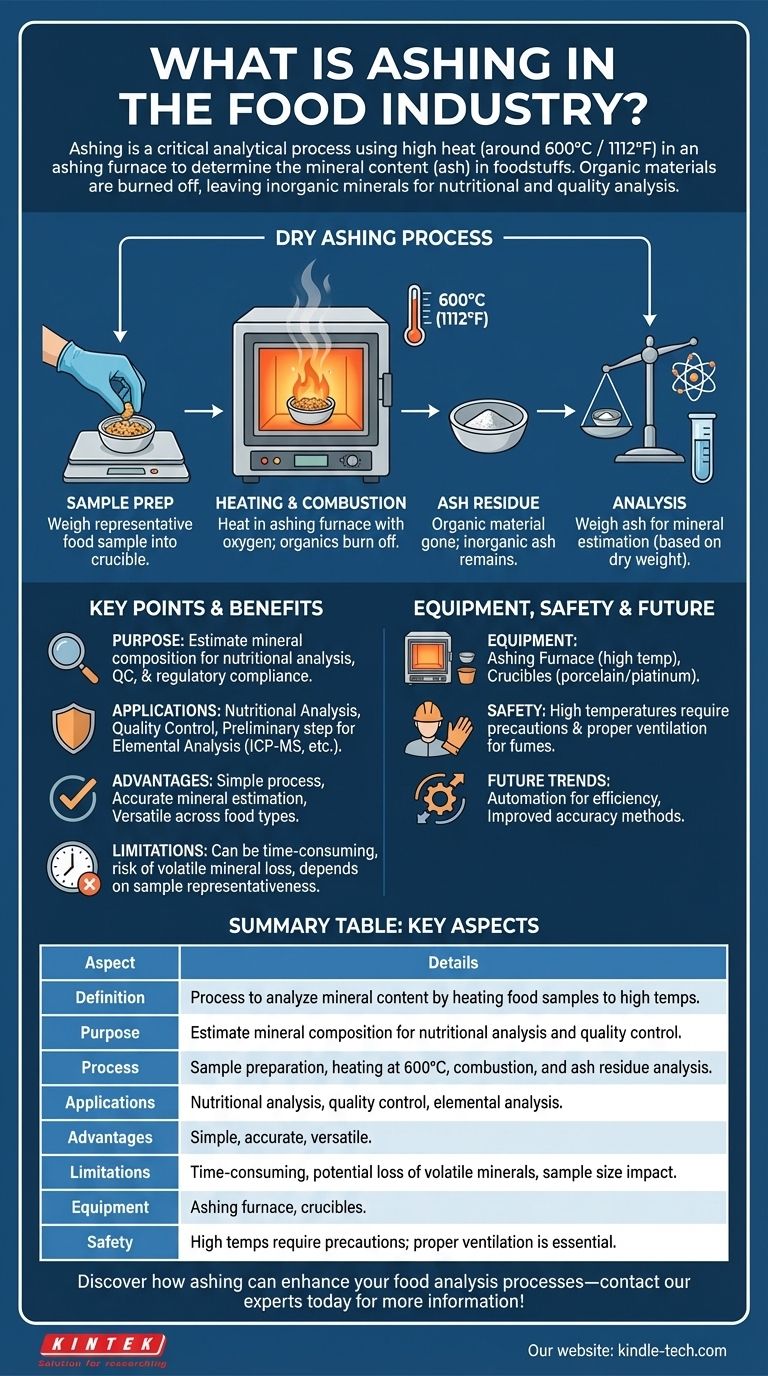

La calcination dans l'industrie alimentaire est un processus analytique critique utilisé pour déterminer la teneur en minéraux des denrées alimentaires. Elle implique le chauffage d'un échantillon alimentaire dans un four de calcination à des températures élevées (environ 600°C ou 1112°F) en présence d'oxygène. Ce processus convertit les éléments incombustibles tels que les minéraux en oxydes, sulfates et autres composés, laissant derrière lui un résidu de cendres. La teneur en cendres est ensuite utilisée pour estimer la concentration de minéraux dans l'échantillon sur la base du poids sec. La calcination est souvent une étape préliminaire à une analyse élémentaire plus poussée, fournissant des informations précieuses sur le profil nutritionnel et la composition des produits alimentaires.

Points clés expliqués :

-

Définition de la calcination :

- La calcination est un processus utilisé dans l'industrie alimentaire pour analyser la teneur en minéraux des échantillons alimentaires. Elle implique le chauffage de l'échantillon à haute température pour éliminer la matière organique, ne laissant que les cendres inorganiques.

-

Objectif de la calcination :

- L'objectif principal de la calcination est d'estimer la composition minérale des denrées alimentaires. Ceci est crucial pour l'analyse nutritionnelle, le contrôle qualité et la conformité réglementaire dans l'industrie alimentaire.

-

Processus de calcination à sec :

- Préparation de l'échantillon : Une petite portion représentative de l'échantillon alimentaire est pesée et placée dans un creuset.

- Chauffage : L'échantillon est chauffé dans un four de calcination à des températures d'environ 600°C (1112°F) en présence d'oxygène.

- Combustion : Les matières organiques de l'échantillon sont brûlées, ne laissant que les minéraux inorganiques sous forme d'oxydes, de sulfates et d'autres composés.

- Résidu de cendres : Les cendres restantes sont pesées et la teneur en minéraux est calculée sur la base du poids sec de l'échantillon.

-

Température et conditions :

- Le processus se déroule généralement à des températures d'environ 600°C (1112°F) pour assurer la combustion complète des matières organiques tout en préservant la teneur en minéraux inorganiques.

-

Applications en science alimentaire :

- Analyse nutritionnelle : La calcination aide à déterminer la teneur en minéraux, ce qui est essentiel pour évaluer la valeur nutritionnelle des produits alimentaires.

- Contrôle qualité : Elle garantit que les produits alimentaires respectent des normes de qualité et des exigences réglementaires spécifiques.

- Analyse élémentaire : La calcination est souvent une étape préliminaire à une analyse élémentaire plus détaillée, telle que la spectrométrie d'absorption atomique ou la spectrométrie de masse à plasma à couplage inductif (ICP-MS).

-

Avantages de la calcination :

- Simplicité : Le processus est simple et ne nécessite pas d'équipement complexe au-delà d'un four de calcination.

- Précision : Il fournit une estimation fiable de la teneur en minéraux dans les échantillons alimentaires.

- Polyvalence : La calcination peut être appliquée à une large gamme de produits alimentaires, des céréales et produits laitiers aux viandes et légumes.

-

Limites de la calcination :

- Chronophage : Le processus peut être lent, surtout lorsqu'il s'agit de grandes tailles d'échantillons.

- Perte de minéraux volatils : Certains minéraux peuvent être perdus pendant le processus de chauffage, entraînant des inexactitudes potentielles.

- Taille de l'échantillon : La précision des résultats dépend du caractère représentatif de l'échantillon, ce qui peut être difficile avec des produits alimentaires hétérogènes.

-

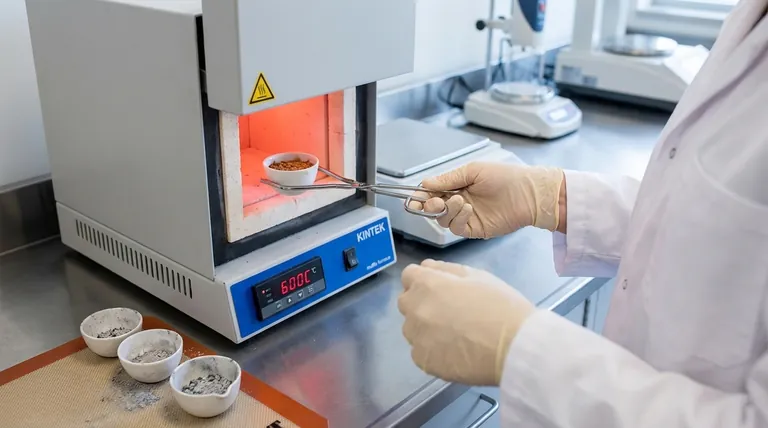

Équipement utilisé :

- Four de calcination : Un four spécialisé capable d'atteindre et de maintenir des températures élevées est essentiel pour le processus de calcination.

- Creusets : Des récipients résistants à la chaleur fabriqués à partir de matériaux tels que la porcelaine ou le platine sont utilisés pour contenir l'échantillon pendant le chauffage.

-

Considérations de sécurité :

- Températures élevées : La manipulation des échantillons et des équipements à haute température nécessite des précautions de sécurité appropriées pour éviter les brûlures ou les incendies.

- Ventilation : Une ventilation adéquate est nécessaire pour éliminer toute fumée ou gaz produit pendant le processus de combustion.

-

Tendances futures :

- Automatisation : Les progrès technologiques pourraient conduire à des processus de calcination plus automatisés, réduisant le temps et la main-d'œuvre requis.

- Précision améliorée : Les nouvelles méthodes et équipements pourraient améliorer la précision de l'analyse de la teneur en minéraux, réduisant les limites associées aux techniques de calcination traditionnelles.

En résumé, la calcination est une technique fondamentale dans l'industrie alimentaire pour analyser la teneur en minéraux des denrées alimentaires. Elle fournit des données précieuses pour l'analyse nutritionnelle, le contrôle qualité et la conformité réglementaire. Bien que le processus présente certaines limites, il reste une méthode largement utilisée et fiable pour estimer la composition minérale des échantillons alimentaires.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Processus d'analyse de la teneur en minéraux en chauffant des échantillons alimentaires à haute température. |

| Objectif | Estimer la composition minérale pour l'analyse nutritionnelle et le contrôle qualité. |

| Processus | Préparation de l'échantillon, chauffage à 600°C, combustion et analyse du résidu de cendres. |

| Applications | Analyse nutritionnelle, contrôle qualité, analyse élémentaire. |

| Avantages | Simple, précis, polyvalent. |

| Limites | Chronophage, perte potentielle de minéraux volatils, impact de la taille de l'échantillon. |

| Équipement | Four de calcination, creusets. |

| Sécurité | Les températures élevées nécessitent des précautions ; une ventilation adéquate est essentielle. |

Découvrez comment la calcination peut améliorer vos processus d'analyse alimentaire — contactez nos experts dès aujourd'hui pour plus d'informations !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle ? Atteindre un traitement pur à haute température

- Quelle est l'application du four à moufle dans l'industrie alimentaire ? Essentiel pour une analyse des cendres alimentaires précise

- Qu'est-ce que la maintenance des équipements de laboratoire ? Assurer l'intégrité des données et prolonger la durée de vie des équipements

- À quelle température un four doit-il fonctionner ? Du confort domestique aux processus industriels

- Quelle est la température la plus élevée d'un four ? Déverrouiller les limites de la chaleur extrême