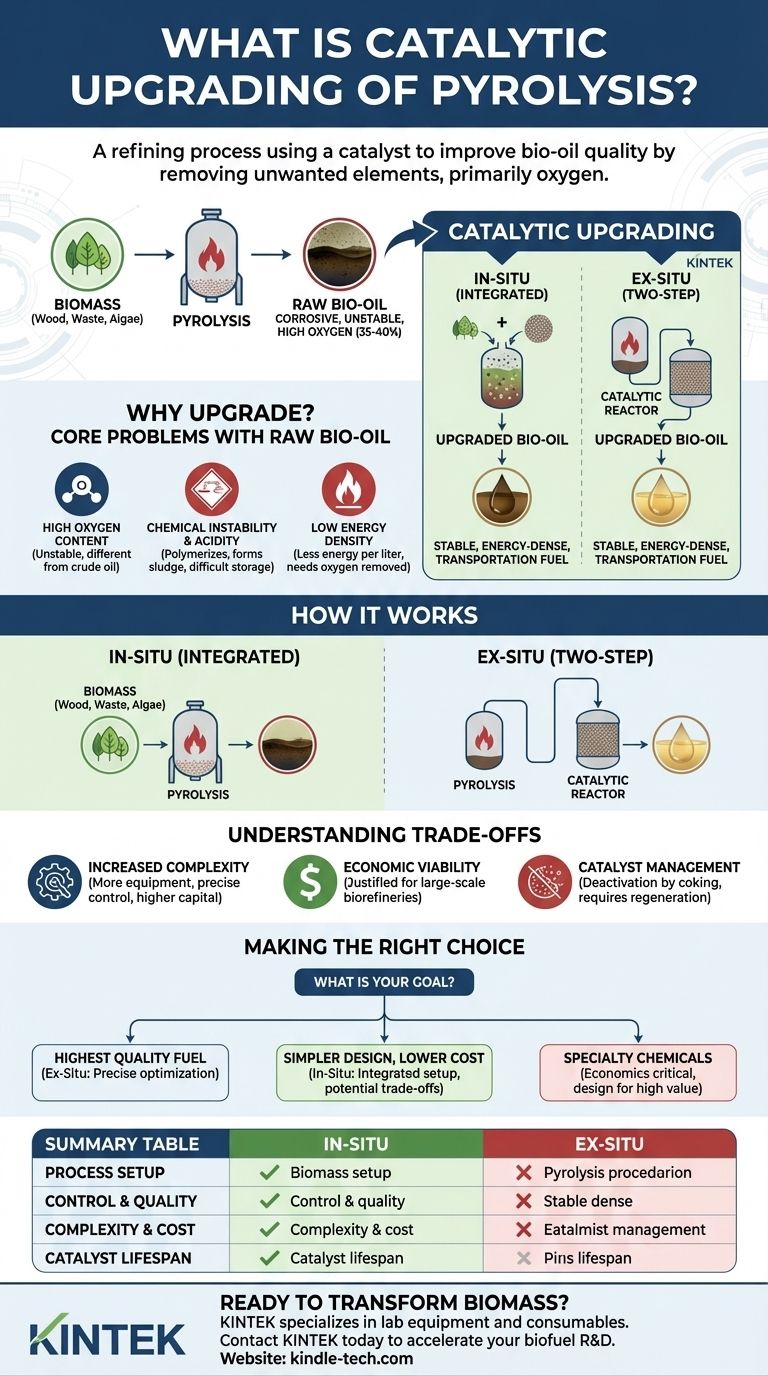

En bref, l'amélioration catalytique de la pyrolyse est un processus de raffinage qui utilise un catalyseur pour améliorer chimiquement la qualité du bio-pétrole produit à partir de la biomasse. Son objectif principal est d'éliminer les éléments indésirables, principalement l'oxygène, afin de rendre le bio-pétrole plus stable, plus dense en énergie et plus adapté à une utilisation comme carburant de transport ou matière première chimique.

Le principal défi de la pyrolyse standard est que le bio-pétrole résultant est corrosif et instable en raison de sa teneur élevée en oxygène. L'amélioration catalytique est l'étape critique qui transforme ce liquide brut de faible qualité en un produit de valeur, de qualité supérieure, ressemblant au carburant conventionnel.

Le problème fondamental : pourquoi le bio-pétrole brut a besoin d'être amélioré

Le liquide brut (bio-pétrole) produit par la pyrolyse initiale de matériaux comme le bois, les déchets agricoles ou les algues n'est pas prêt pour une utilisation directe dans les moteurs ou les raffineries. Il présente plusieurs défis chimiques fondamentaux que l'amélioration est conçue pour résoudre.

Teneur élevée en oxygène

Le problème le plus important est la forte concentration d'oxygène dans le bio-pétrole, représentant souvent 35 à 40 % de son poids. Cet oxygène est lié à divers composés chimiques qui rendent l'huile instable et fondamentalement différente du pétrole brut conventionnel.

Instabilité chimique et acidité

Les composés contenant de l'oxygène rendent le bio-pétrole acide et réactif. Avec le temps, il peut polymériser, augmentant sa viscosité et formant des boues, ce qui rend le stockage et le transport difficiles.

Faible densité énergétique

La présence d'une telle quantité d'oxygène signifie que le bio-pétrole contient moins d'énergie par litre que les combustibles fossiles conventionnels. Pour être une alternative viable au carburant, sa densité énergétique doit être augmentée, ce qui est réalisé par l'élimination de l'oxygène.

Comment fonctionne l'amélioration catalytique

L'amélioration catalytique introduit un catalyseur dans le processus de pyrolyse pour cibler sélectivement et promouvoir les réactions chimiques qui éliminent l'oxygène. Cela se fait généralement dans l'une des deux configurations principales.

Amélioration in situ : l'approche intégrée

Dans cette méthode, le catalyseur est mélangé directement avec la matière première de biomasse à l'intérieur du réacteur de pyrolyse principal. Lorsque la biomasse se décompose, les vapeurs résultantes interagissent immédiatement avec le catalyseur.

Cette approche est plus simple en termes de conception d'équipement, mais offre moins de contrôle sur les conditions de réaction et peut entraîner une désactivation plus rapide du catalyseur.

Amélioration ex situ : l'approche en deux étapes

Cette méthode sépare le processus en deux étapes distinctes. Premièrement, la biomasse est chauffée dans un réacteur de pyrolyse pour produire des vapeurs. Ces vapeurs sont ensuite passées sur un lit de réacteur séparé et dédié contenant le catalyseur.

L'amélioration ex situ offre un contrôle beaucoup plus grand sur le processus, permettant aux opérateurs d'optimiser les températures et les pressions pour la pyrolyse et l'amélioration indépendamment. Cela se traduit souvent par un produit final de meilleure qualité.

Comprendre les compromis

Bien que l'amélioration catalytique soit essentielle pour produire des biocarburants de haute qualité, elle introduit des couches de complexité et de coût qui doivent être soigneusement évaluées.

Complexité opérationnelle accrue

L'ajout d'une étape catalytique, en particulier un réacteur ex situ, nécessite un équipement plus sophistiqué et un contrôle de processus précis. Cela augmente à la fois l'investissement initial et les défis opérationnels quotidiens.

Viabilité économique à l'échelle

Les coûts supplémentaires associés au catalyseur et au réacteur d'amélioration peuvent être difficiles à justifier pour les usines à petite échelle. Les avantages économiques ne sont souvent réalisés que dans les opérations de bioraffinerie plus grandes et plus intégrées.

Gestion des catalyseurs

Les catalyseurs ne durent pas éternellement. Ils peuvent être désactivés par des dépôts de carbone (cokéfaction) ou des contaminants dans la matière première, nécessitant une régénération ou un remplacement périodique, ce qui ajoute une autre couche de coût et de complexité opérationnels.

Faire le bon choix pour votre objectif

La décision d'utiliser l'amélioration catalytique et le choix entre les méthodes in situ et ex situ dépend entièrement de vos objectifs de produit final et de vos contraintes opérationnelles.

- Si votre objectif principal est de produire le carburant de substitution de la plus haute qualité : l'amélioration ex situ est la méthode supérieure car elle permet une optimisation précise des réactions de désoxygénation.

- Si votre objectif principal est une conception plus simple avec un coût d'investissement initial plus faible : l'amélioration in situ offre une configuration d'équipement plus intégrée et plus simple, bien qu'au détriment potentiel de la qualité du carburant et de la durée de vie du catalyseur.

- Si votre objectif principal est de produire des produits chimiques spécialisés au lieu de carburant : l'économie devient encore plus critique, car le processus doit être soigneusement conçu pour justifier la complexité et les coûts opérationnels plus élevés.

En fin de compte, l'amélioration catalytique est la technologie clé qui comble le fossé entre la biomasse brute et un carburant liquide fini de grande valeur.

Tableau récapitulatif :

| Caractéristique | Amélioration in situ | Amélioration ex situ |

|---|---|---|

| Configuration du processus | Catalyseur mélangé à la biomasse dans le réacteur | Réacteur séparé pour les vapeurs après pyrolyse |

| Contrôle et qualité | Moins de contrôle, qualité du produit potentiellement inférieure | Plus de contrôle, qualité du produit supérieure |

| Complexité et coût | Équipement plus simple, coût initial plus faible | Plus complexe, investissement en capital plus élevé |

| Durée de vie du catalyseur | Désactivation plus rapide possible | Durée de vie plus longue avec des conditions optimisées |

Prêt à transformer votre biomasse en carburant de haute valeur ?

Choisir la bonne stratégie de pyrolyse et d'amélioration catalytique est essentiel pour le succès et la viabilité économique de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour la recherche sur la pyrolyse et le développement de processus.

Nos experts peuvent vous aider à sélectionner la bonne configuration – que ce soit pour les tests initiaux ou la mise à l'échelle – en vous assurant d'atteindre efficacement la qualité de bio-pétrole souhaitée.

Contactez KINTEL dès aujourd'hui pour discuter de vos besoins en laboratoire et de la manière dont nos solutions peuvent accélérer votre recherche et développement en biocarburants.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Que signifie l'acronyme CVD ? Décoder sa signification en médecine et en technologie

- Quels sont les avantages de la biomasse ? Libérez l'énergie renouvelable des déchets et des cultures

- Comment l'isolat de THC est-il extrait ? Un guide du raffinage du cannabis de haute pureté

- Quelles sont les cinq méthodes utilisées pour stériliser les matériaux en laboratoire ? Un guide pour associer la méthode au matériau

- Quels sont les avantages du processus de recuit ? Restaurez la maniabilité et la stabilité de vos matériaux

- Un testeur de diamant peut-il faire la différence entre un diamant créé en laboratoire et un diamant naturel ? La vérité sur l'identification des diamants

- Les diamants de laboratoire sont-ils utilisés dans l'industrie ? Le choix inégalé pour la précision et la performance

- Quelle est la méthode de régénération du charbon actif ? Trouvez le bon processus pour vos besoins