À la base, le dépôt chimique en phase vapeur (CVD) est un processus d'ingénierie avancé permettant de construire un film mince solide et haute performance sur une surface à partir d'un gaz chimique. Au lieu de faire fondre et de pulvériser un matériau, le CVD utilise des gaz précurseurs volatils qui réagissent et se décomposent dans un environnement contrôlé, déposant une nouvelle couche solide ultra-pure atome par atome sur un objet cible, appelé substrat. Cette méthode est fondamentale pour la fabrication moderne, en particulier dans les industries de l'électronique et de la science des matériaux.

L'idée cruciale est que le CVD n'est pas simplement une technique de revêtement ; c'est un processus de fabrication ascendant. Il permet aux ingénieurs de construire des couches de matériaux entièrement nouvelles avec une pureté, une uniformité et un contrôle exceptionnels, permettant la création de composants qu'il serait impossible de fabriquer par d'autres moyens.

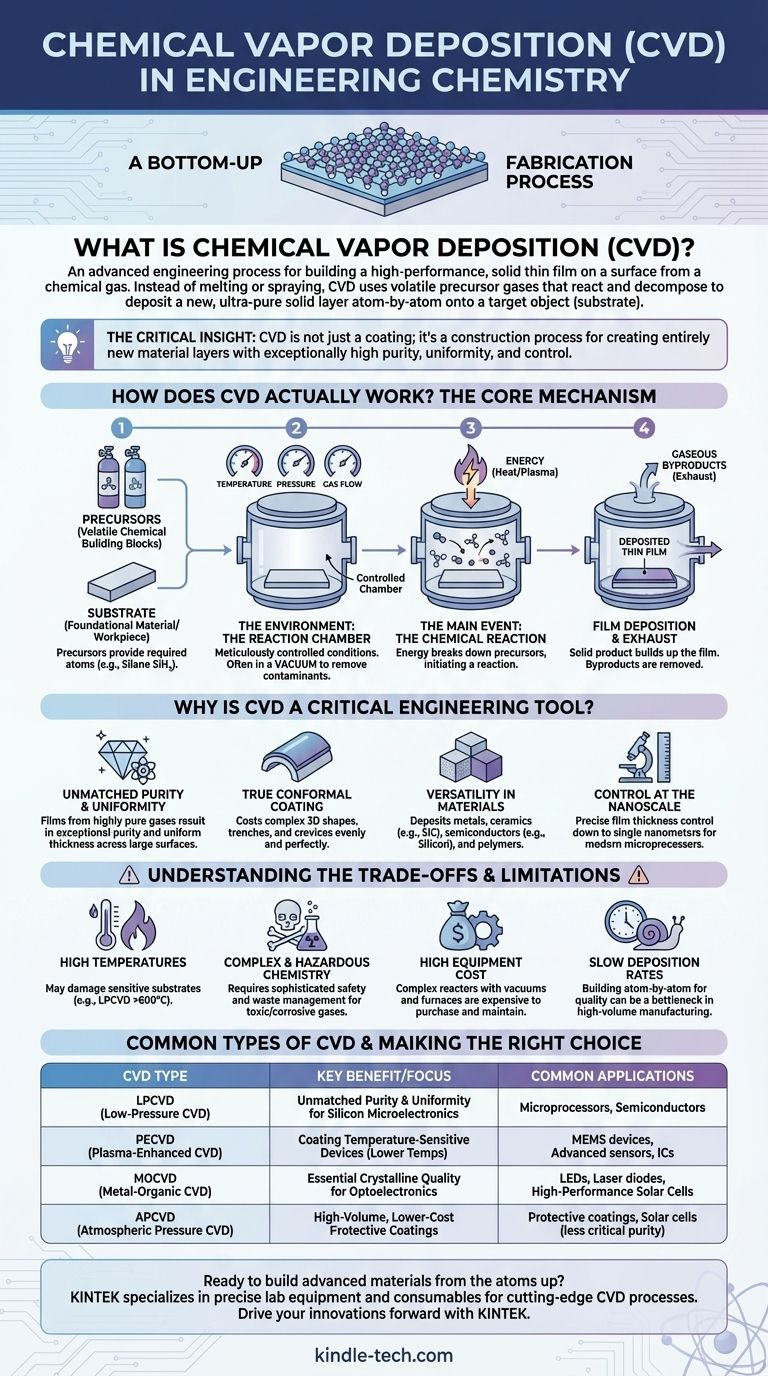

Comment fonctionne réellement le CVD ? Le mécanisme de base

Comprendre le CVD nécessite de visualiser un processus précis et multi-étapes se déroulant dans une chambre contrôlée. Chaque étape est critique pour la qualité du film final.

Les ingrédients clés : précurseurs et substrat

Le processus commence par deux composants principaux. Le substrat est le matériau ou la pièce de base qui recevra la nouvelle couche.

Les précurseurs sont les éléments constitutifs chimiques. Ce sont des gaz volatils spécifiquement choisis parce qu'ils contiennent les atomes nécessaires au film final (par exemple, le silane gazeux, SiH₄, est un précurseur pour le dépôt de silicium pur).

L'environnement : la chambre de réaction

L'ensemble de ce processus se déroule à l'intérieur d'une chambre de réaction scellée. Les conditions internes – principalement la température, la pression et le débit de gaz – sont méticuleusement contrôlées.

Pour de nombreux processus CVD, un vide est créé en pompant l'air. Cela élimine les contaminants et donne aux molécules de gaz précurseur un chemin clair vers le substrat, un facteur clé pour créer des films de haute pureté.

L'événement principal : la réaction chimique

De l'énergie, généralement sous forme de chaleur élevée, est introduite dans la chambre. Cette énergie décompose les gaz précurseurs, initiant une réaction chimique.

Le produit solide de cette réaction est ensuite déposé sur le substrat chauffé, construisant progressivement le film mince désiré. Les sous-produits gazeux de la réaction sont ensuite pompés hors de la chambre sous forme d'échappement.

Pourquoi le CVD est-il un outil d'ingénierie critique ?

La raison pour laquelle le CVD est si omniprésent dans la fabrication de haute technologie est qu'il offre des avantages difficiles ou impossibles à obtenir avec des méthodes conventionnelles comme la galvanoplastie ou la pulvérisation physique.

Pureté et uniformité inégalées

Parce que le film est construit à partir d'un gaz très pur, la couche solide résultante est également exceptionnellement pure. La nature du dépôt gazeux permet au film d'être incroyablement uniforme en épaisseur, même sur de grandes surfaces comme une tranche de silicium.

Revêtement véritablement conforme

Le CVD excelle à revêtir uniformément des formes tridimensionnelles complexes. Imaginez comment une fine poussière se dépose parfaitement sur chaque contour d'une sculpture complexe ; le CVD fonctionne de manière similaire, garantissant que même les tranchées et les crevasses d'une micropuce sont revêtues uniformément. C'est ce qu'on appelle le revêtement conforme.

Polyvalence des matériaux

La technique est remarquablement polyvalente. Les ingénieurs peuvent utiliser le CVD pour déposer une vaste gamme de matériaux, y compris des métaux très purs, des céramiques durables comme le carbure de silicium, des semi-conducteurs comme le silicium, et même des polymères avancés.

Contrôle à l'échelle nanométrique

Le processus est si précis que l'épaisseur du film peut être contrôlée jusqu'au niveau de quelques nanomètres. Ce niveau de contrôle est absolument essentiel pour la fabrication de composants de microprocesseurs modernes.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas une solution universelle. Son application s'accompagne de défis techniques importants et de compromis que les ingénieurs doivent gérer.

Les températures élevées peuvent être un problème

De nombreux processus CVD courants, tels que le LPCVD, nécessitent des températures extrêmement élevées (souvent >600°C). Cette chaleur intense peut endommager ou déformer les substrats sensibles, y compris certains composants électroniques ou plastiques.

Chimie complexe et dangereuse

Les gaz précurseurs sont souvent très toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de sécurité sophistiqués, des procédures de manipulation spécialisées et une gestion minutieuse des sous-produits de déchets dangereux.

Coût élevé de l'équipement

Les réacteurs CVD sont des instruments complexes et de précision. La nécessité de systèmes de vide, de fours à haute température et d'une manipulation complexe des gaz rend l'équipement coûteux à acheter et à entretenir.

Les taux de dépôt peuvent être lents

Construire un film atome par atome pour obtenir une haute qualité peut être un processus lent. Bien que cela assure la précision, cela peut constituer un goulot d'étranglement dans les scénarios de fabrication à grand volume.

Types courants de CVD expliqués

Pour surmonter des limitations spécifiques, les ingénieurs ont développé plusieurs variantes du processus CVD de base.

LPCVD (CVD basse pression)

C'est un cheval de bataille de l'industrie des semi-conducteurs. En fonctionnant à très basse pression, il réduit les réactions indésirables en phase gazeuse et améliore la pureté et l'uniformité du film déposé. Il nécessite généralement des températures élevées.

PECVD (CVD assisté par plasma)

Le PECVD utilise un plasma électrique pour énergiser les gaz précurseurs au lieu de se fier uniquement à la chaleur. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui le rend idéal pour le revêtement de matériaux sensibles à la température comme les circuits intégrés qui ont déjà été partiellement fabriqués.

MOCVD (CVD organométallique)

Cette technique spécialisée utilise des composés organométalliques comme précurseurs. Le MOCVD est essentiel pour créer des films cristallins complexes de haute qualité, et c'est le processus dominant pour la fabrication de LED haute luminosité, de lasers et de cellules solaires haute performance.

Faire le bon choix pour votre objectif

Le choix de la méthode CVD correcte dépend entièrement des exigences matérielles, des limitations du substrat et du résultat souhaité.

- Si votre objectif principal est une pureté et une uniformité inégalées pour les microélectroniques à base de silicium : le LPCVD est la norme industrielle établie.

- Si votre objectif principal est de revêtir un dispositif électronique ou un polymère sensible à la température : le PECVD est la solution nécessaire pour éviter d'endommager le substrat.

- Si votre objectif principal est la fabrication d'optoélectroniques avancées comme les LED ou les diodes laser : le MOCVD offre la qualité cristalline essentielle nécessaire pour des performances élevées.

- Si votre objectif principal est un revêtement protecteur à grand volume et à moindre coût où la pureté ultime est secondaire : des méthodes plus simples comme le CVD à pression atmosphérique (APCVD) peuvent être plus pratiques.

En comprenant ces principes fondamentaux, vous pouvez apprécier le CVD comme un outil fondamental qui permet aux ingénieurs de concevoir et de construire des matériaux avancés à partir des atomes.

Tableau récapitulatif :

| Caractéristique | Avantage clé | Applications courantes |

|---|---|---|

| Pureté inégalée | Crée des couches solides haute performance à partir de précurseurs gazeux. | Microprocesseurs, Semi-conducteurs |

| Revêtement conforme | Revêt uniformément les formes 3D complexes et les tranchées. | Dispositifs MEMS, Capteurs avancés |

| Polyvalence des matériaux | Dépose des métaux, des céramiques et des polymères. | Revêtements protecteurs, Cellules solaires |

| Contrôle à l'échelle nanométrique | Permet une épaisseur de film précise jusqu'aux nanomètres. | LED, Diodes laser, Optoélectronique |

Prêt à construire des matériaux avancés à partir des atomes ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus CVD de pointe. Que vous développiez de nouveaux semi-conducteurs, des LED haute performance ou des revêtements protecteurs durables, nos solutions vous aident à atteindre la pureté, l'uniformité et le contrôle essentiels à votre succès.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de CVD et faire avancer vos innovations.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs