Fondamentalement, le dépôt chimique en phase vapeur organométallique (MOCVD) est un sous-ensemble hautement spécialisé de la famille plus large du dépôt chimique en phase vapeur (CVD). La principale différence réside dans les précurseurs chimiques utilisés : le MOCVD utilise des composés organométalliques complexes, tandis que les procédés CVD généraux peuvent utiliser une plus grande variété de produits chimiques souvent plus simples et inorganiques. Ce choix fondamental de précurseur dicte les conditions du processus, la qualité du film et l'application ultime de la technique.

Bien que les deux procédés déposent des couches minces atome par atome à partir d'une phase gazeuse, la distinction clé est celle de la précision par rapport à la polyvalence. Le MOCVD est l'outil permettant de créer des structures cristallines complexes et de haute pureté avec un contrôle exceptionnel, tandis que la catégorie CVD plus large offre un cheval de bataille plus évolutif et plus rentable pour une gamme plus étendue de matériaux.

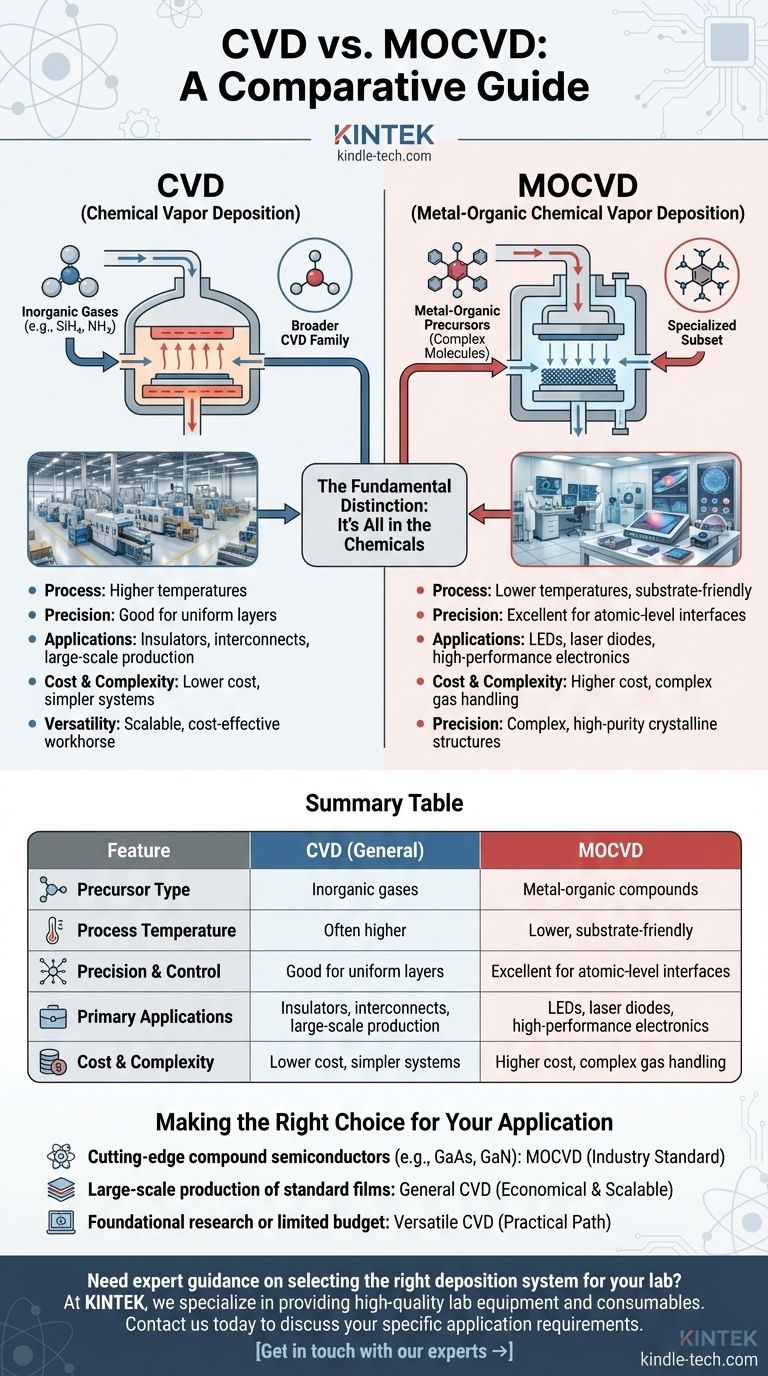

La distinction fondamentale : tout est dans les produits chimiques

Le « CV » dans les deux noms signifie « Vapeur Chimique », ce qui fait référence aux précurseurs chimiques gazeux qui transportent les atomes désirés vers la surface du substrat. Le choix de ce précurseur est la différence déterminante entre le MOCVD et les autres méthodes CVD.

Qu'est-ce qu'un précurseur ?

Un précurseur est une molécule qui contient l'élément que vous souhaitez déposer, mais sous une forme volatile qui peut être transportée sous forme de gaz ou de vapeur. Lorsque cette vapeur atteint le substrat chaud, la molécule se décompose, laissant l'élément désiré sous forme de couche mince.

L'utilisation des organométalliques par le MOCVD

Le MOCVD utilise des précurseurs organométalliques, qui sont des molécules complexes où un atome métallique est lié à des ligands organiques (à base de carbone).

Ces produits chimiques sophistiqués sont souvent des liquides ou des solides qui peuvent être vaporisés à basse température. Cela permet à l'ensemble du processus de dépôt de s'exécuter à une température inférieure par rapport à de nombreuses autres techniques CVD.

La gamme de précurseurs plus large du CVD général

La catégorie CVD générale englobe de nombreuses techniques qui peuvent utiliser un éventail plus large de précurseurs, le plus souvent de simples gaz inorganiques.

Par exemple, le dépôt de nitrure de silicium peut utiliser du silane (SiH₄) et de l'ammoniac (NH₃) gazeux. Ces processus sont souvent plus simples et utilisent des produits chimiques moins chers et plus facilement disponibles.

Comment les précurseurs dictent le processus et la performance

La différence dans les matériaux de départ chimiques entraîne des divergences significatives dans la capacité du processus, la précision et la qualité du film final.

L'avantage des températures plus basses en MOCVD

Étant donné que les précurseurs organométalliques se décomposent à des températures relativement basses, le MOCVD est idéal pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée. C'est un avantage critique pour la fabrication de dispositifs semi-conducteurs complexes et multicouches.

Précision et qualité de film inégalées

Le MOCVD offre un degré de contrôle exceptionnellement élevé. Il permet la croissance de films monocristallins de haute pureté et la création d'interfaces abruptes — des transitions parfaitement nettes entre différentes couches de matériaux — ce qui est essentiel pour l'électronique et l'optoélectronique haute performance comme les LED et les diodes laser.

Ce processus permet également un contrôle précis du dopage, permettant aux ingénieurs d'introduire méticuleusement des impuretés pour ajuster les propriétés électriques d'un matériau.

La polyvalence et l'évolutivité du CVD général

Bien que moins précis que le MOCVD, diverses techniques CVD constituent l'épine dorsale de l'industrie des semi-conducteurs pour une raison. Elles sont très fiables, bien comprises et peuvent être mises à l'échelle pour la production industrielle massive de films simples et uniformes comme le dioxyde de silicium (isolants) ou le tungstène (interconnexions).

Comprendre les compromis : coût contre capacité

Choisir entre le MOCVD et un autre processus CVD est un compromis d'ingénierie classique entre les exigences de performance et la réalité économique. Il n'y a pas une seule technique « meilleure » ; il n'y a que le bon outil pour le travail.

Le coût et la complexité plus élevés du MOCVD

Les systèmes MOCVD sont complexes et coûteux. Les précurseurs organométalliques eux-mêmes sont coûteux à synthétiser et à purifier, et les réacteurs nécessitent des systèmes sophistiqués de manipulation des gaz et de sécurité, ce qui en fait une technologie à fort investissement.

La simplicité et la rentabilité du CVD

De nombreux systèmes CVD généraux sont nettement moins chers et plus simples à utiliser et à entretenir. Pour les applications où la perfection au niveau atomique n'est pas requise, ils offrent un excellent équilibre entre qualité, débit et coût, ce qui les rend pratiques pour la production à grande échelle et les laboratoires de recherche soucieux de leur budget.

L'application détermine le choix

Un laboratoire universitaire pourrait utiliser un système CVD simple et peu coûteux pour la recherche fondamentale en science des matériaux. Une usine de puces mémoire à grand volume utilisera des systèmes CVD hautement optimisés et à grande échelle. Une entreprise fabriquant des diodes laser de pointe ou des transistors haute fréquence investira dans le MOCVD pour sa précision inégalée.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques du film que vous devez créer et du dispositif que vous avez l'intention de construire.

- Si votre objectif principal est les semi-conducteurs composés de pointe (par exemple, GaAs, GaN, InP pour les LED, les lasers ou les transistors de puissance) : Le MOCVD est la norme de l'industrie en raison de sa précision et de sa capacité à faire croître des films cristallins de haute qualité.

- Si votre objectif principal est la production à grande échelle de films standard (par exemple, dioxyde de silicium, nitrure de silicium, silicium polycristallin ou tungstène) : Une forme spécifique et optimisée de CVD général (comme le LPCVD ou le PECVD) est presque toujours le choix le plus économique et le plus évolutif.

- Si votre objectif principal est la recherche fondamentale ou les applications avec un budget limité : Un système CVD polyvalent et plus simple offre souvent la voie la plus pratique, évitant le coût élevé et la complexité du MOCVD.

En fin de compte, comprendre cette distinction vous permet de choisir la technique de dépôt qui s'aligne parfaitement avec vos objectifs techniques et vos contraintes économiques.

Tableau récapitulatif :

| Caractéristique | CVD (Général) | MOCVD |

|---|---|---|

| Type de précurseur | Gaz inorganiques (ex. SiH₄, NH₃) | Composés organométalliques |

| Température du processus | Souvent plus élevée | Plus basse, adaptée au substrat |

| Précision et contrôle | Bon pour les couches uniformes | Excellent pour les interfaces au niveau atomique |

| Applications principales | Isolants, interconnexions, production à grande échelle | LED, diodes laser, électronique haute performance |

| Coût et complexité | Coût inférieur, systèmes plus simples | Coût plus élevé, manipulation complexe des gaz |

Besoin d'un conseil d'expert pour choisir le bon système de dépôt pour votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche et de production. Que vous travailliez sur la production de semi-conducteurs à grande échelle ou sur l'optoélectronique de pointe, notre équipe peut vous aider à choisir entre des systèmes CVD polyvalents ou des réacteurs MOCVD de précision pour optimiser vos processus de couches minces.

Contactez-nous dès aujourd'hui pour discuter de vos exigences d'application spécifiques et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Prenez contact avec nos experts →

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore