À la base, le revêtement par évaporation est un processus permettant de déposer une couche exceptionnellement mince de matériau sur une surface. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur. Cette vapeur voyage ensuite et se condense sur un objet cible plus froid, appelé substrat, créant un film uniforme et de haute pureté.

Le revêtement par évaporation est une méthode de dépôt physique en phase vapeur (PVD) qui transforme un matériau solide en vapeur à l'aide de chaleur sous vide. Cette vapeur se condense ensuite sur un substrat, créant un film de haute pureté et ultra-mince sans altérer chimiquement l'objet cible.

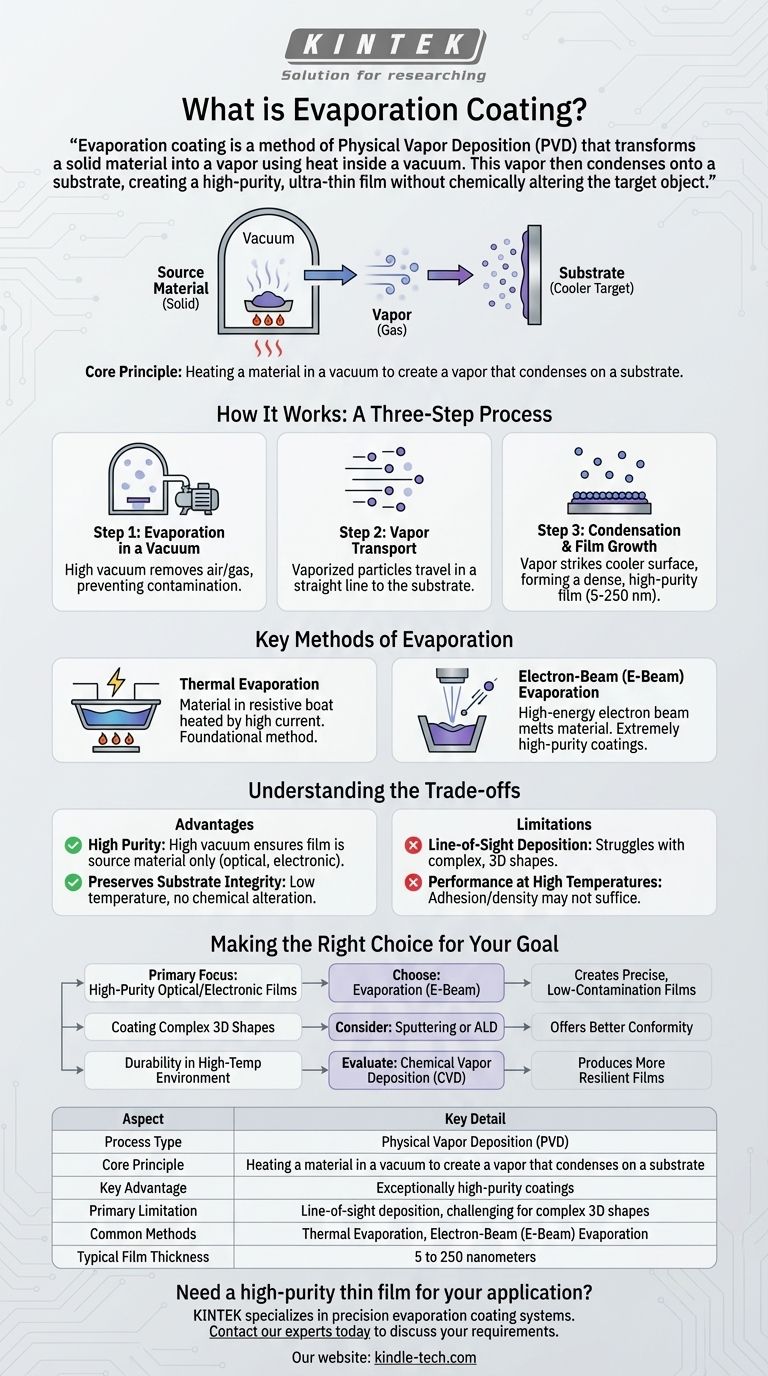

Comment fonctionne le revêtement par évaporation : un processus en trois étapes

L'ensemble du processus est régi par une simple transition de phase — solide à gaz et retour au solide — rendue possible par un contrôle précis de la chaleur et de la pression.

Étape 1 : Évaporation sous vide

Le processus commence par le placement du matériau source (le matériau à revêtir) dans une chambre. Un vide poussé est créé pour éliminer l'air et les autres molécules de gaz.

Ce vide est essentiel. Il empêche le matériau de revêtement vaporisé de réagir avec d'autres particules ou d'être contaminé par elles et garantit que la vapeur peut voyager directement jusqu'au substrat.

Étape 2 : Transport de la vapeur

Une fois que la chambre est sous vide, le matériau source est chauffé jusqu'à ce qu'il s'évapore, se transformant directement en gaz.

Comme il y a très peu d'autres atomes de gaz avec lesquels entrer en collision, les particules vaporisées voyagent en ligne droite de la source vers le substrat.

Étape 3 : Condensation et croissance du film

Lorsque les particules de vapeur chaude frappent la surface plus froide du substrat, elles perdent rapidement de l'énergie et se recondensent à l'état solide.

Cette condensation s'accumule atome par atome, formant un film dense, mince et très pur sur la surface du substrat. L'épaisseur du film peut être contrôlée avec précision, allant souvent de 5 à 250 nanomètres seulement.

Méthodes clés d'évaporation

Bien que le principe reste le même, la méthode utilisée pour chauffer le matériau source définit le type spécifique de processus d'évaporation.

Évaporation thermique

C'est la méthode fondamentale. Le matériau source est placé dans un petit récipient ou une « barquette » à résistance électrique. Un courant électrique élevé est envoyé à travers la barquette, générant la chaleur qui vaporise le matériau.

Bien qu'efficace, cette méthode peut être moins adaptée aux matériaux ayant des points de fusion très élevés ou à ceux qui réagissent avec l'élément chauffant.

Évaporation par faisceau d'électrons (E-Beam)

Dans cette technique plus avancée, un faisceau d'électrons de haute énergie est focalisé sur le matériau source, qui est maintenu dans un creuset ou un foyer en cuivre refroidi à l'eau.

L'énergie intense et localisée du faisceau d'électrons peut faire fondre et évaporer même des matériaux ayant des points de fusion très élevés. Ce processus est réputé pour produire des revêtements de très haute pureté car seul le matériau source est chauffé, minimisant la contamination par le matériel environnant.

Comprendre les compromis

Aucune technologie de revêtement n'est parfaite pour toutes les applications. Comprendre les compromis de l'évaporation est essentiel pour prendre une décision éclairée.

Avantage : Haute pureté

L'environnement sous vide poussé est la force déterminante de l'évaporation. En éliminant les gaz atmosphériques, il garantit que le film déposé est composé presque entièrement du matériau source, ce qui est essentiel pour les applications optiques et électroniques.

Avantage : Préservation de l'intégrité du substrat

L'évaporation est un processus physique, non chimique. Le dépôt peut se faire à des températures de substrat relativement basses et ne modifie pas la précision dimensionnelle ou les propriétés sous-jacentes de l'objet revêtu.

Limitation : Dépôt en ligne de visée

Étant donné que la vapeur voyage en ligne droite, l'évaporation est un processus de « ligne de visée ». Il excelle dans le revêtement des surfaces planes mais peine à revêtir uniformément des formes complexes en trois dimensions présentant des surfaces cachées ou des tranchées profondes.

Limitation : Performance à haute température

L'adhérence et la densité des films évaporés peuvent ne pas être suffisantes pour les composants qui fonctionneront dans des environnements à température extrêmement élevée. Pour de telles applications, d'autres méthodes comme le dépôt chimique en phase vapeur (CVD) peuvent être plus appropriées.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend entièrement des exigences de votre application en matière de pureté, de géométrie et de contrainte opérationnelle.

- Si votre objectif principal est de créer des films optiques ou électroniques de haute pureté : L'évaporation, en particulier la méthode par faisceau d'électrons, est un excellent choix pour sa précision et ses faibles niveaux de contamination.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous devrez peut-être envisager des méthodes alternatives telles que la pulvérisation cathodique ou le dépôt de couches atomiques (ALD), qui offrent une meilleure conformité.

- Si votre objectif principal est la durabilité dans un environnement de service à haute température : Vous devriez évaluer d'autres méthodes de dépôt telles que le dépôt chimique en phase vapeur (CVD), qui peut produire des films plus résistants.

En comprenant ses principes et ses limites, vous pouvez tirer efficacement parti de l'évaporation pour obtenir les films minces précis et de haute qualité dont votre projet a besoin.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau sous vide pour créer une vapeur qui se condense sur un substrat |

| Avantage clé | Revêtements d'une pureté exceptionnellement élevée |

| Limitation principale | Dépôt en ligne de visée, difficile pour les formes 3D complexes |

| Méthodes courantes | Évaporation thermique, Évaporation par faisceau d'électrons (E-Beam) |

| Épaisseur typique du film | 5 à 250 nanomètres |

Besoin d'un film mince de haute pureté pour votre application optique ou électronique ?

KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les systèmes de revêtement par évaporation. Nos solutions vous aident à obtenir les films ultra-minces et sans contaminants essentiels à la recherche et à la fabrication de pointe.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de revêtement par évaporation peut répondre aux exigences spécifiques de votre projet et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs