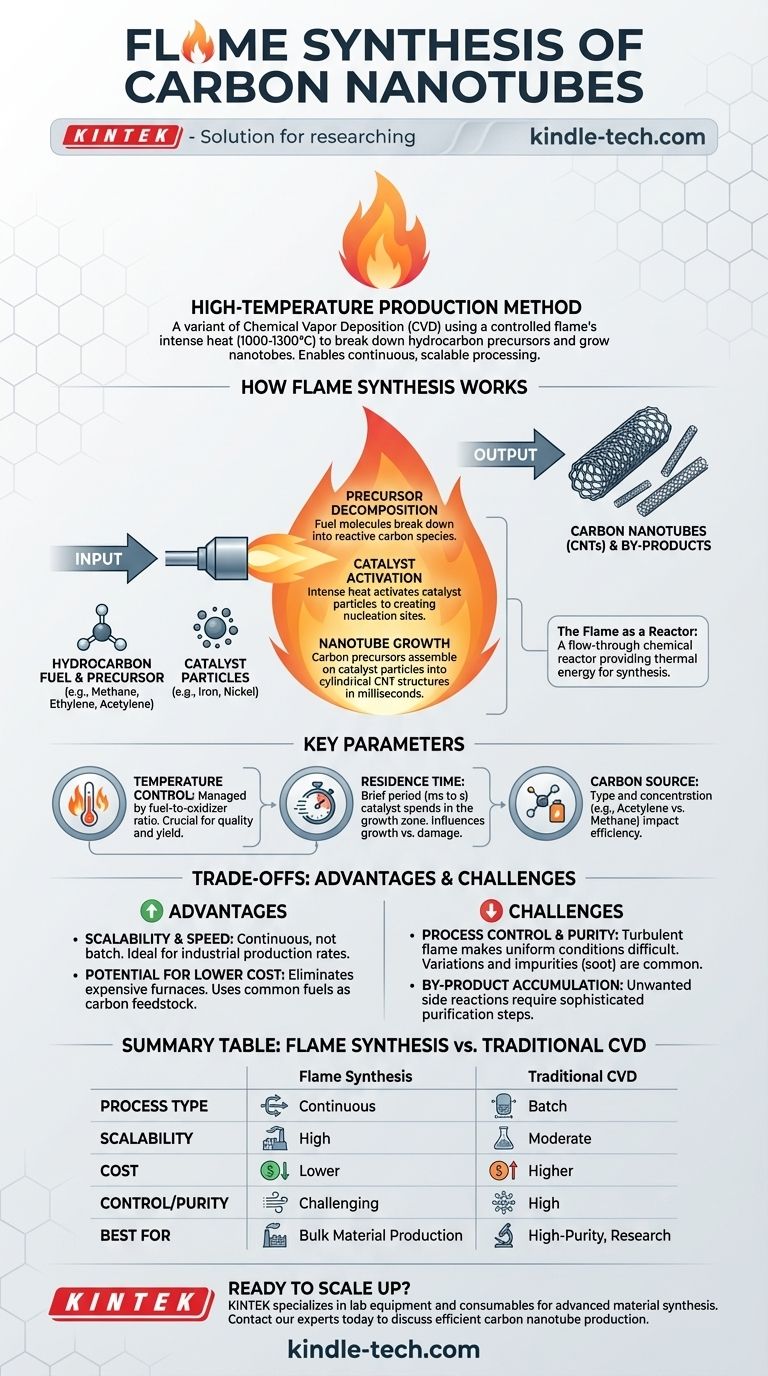

La synthèse par flamme des nanotubes de carbone est une méthode de production à haute température où l'énergie d'une flamme contrôlée est utilisée pour décomposer les précurseurs d'hydrocarbures et faire croître les nanotubes. C'est une variante du dépôt chimique en phase vapeur (CVD) qui exploite la combustion pour la chaleur intense requise, permettant un processus continu et hautement évolutif.

La synthèse par flamme représente un passage de l'environnement contrôlé et clos d'un four à l'environnement dynamique et à haute énergie d'une flamme. Bien qu'elle offre un immense potentiel pour une production à faible coût et à grande échelle, son principal défi réside dans le contrôle précis de la chimie complexe de la combustion pour obtenir des nanotubes de haute qualité.

Comment fonctionne la synthèse par flamme

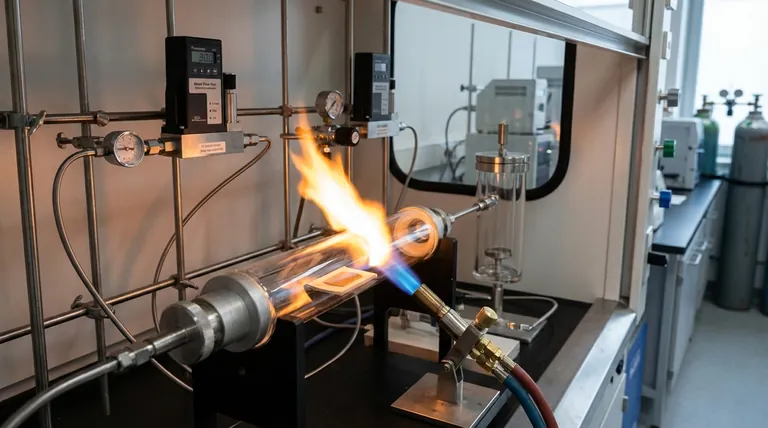

La synthèse par flamme utilise les principes fondamentaux du CVD mais remplace le four par une flamme comme source d'énergie. L'ensemble du processus de décomposition du précurseur, d'activation du catalyseur et de croissance des nanotubes se produit en quelques secondes à l'intérieur de la flamme elle-même.

Le rôle de la flamme en tant que réacteur

Une flamme soigneusement contrôlée, brûlant généralement un combustible hydrocarboné, crée une zone à haute température (souvent 1000-1300°C). Cette zone agit comme un réacteur chimique à flux traversant, fournissant l'énergie thermique nécessaire pour initier le processus de synthèse.

Source de carbone et formation des précurseurs

Le combustible de la flamme (comme le méthane, l'éthylène ou l'acétylène) sert souvent aussi de source de carbone pour les nanotubes. Comme mentionné dans les principes de production, différents hydrocarbures nécessitent différents niveaux d'énergie pour la conversion. Une flamme doit être suffisamment chaude pour décomposer ces molécules en espèces de carbone réactives, ou "précurseurs".

Activation et croissance du catalyseur

De minuscules particules de catalyseur métallique (par exemple, fer, nickel) sont introduites dans la flamme. La chaleur intense active ces particules, qui servent ensuite de sites de nucléation. Les précurseurs de carbone se déposent sur ces particules de catalyseur et s'assemblent pour former la structure en treillis hexagonal et cylindrique d'un nanotube de carbone.

Paramètres clés dans un environnement de flamme

Les paramètres de fonctionnement critiques de toute synthèse de CNT – température, source de carbone et temps de séjour – prennent des dimensions uniques dans une flamme.

Contrôle de la température

Contrairement à un four avec un point de consigne, la température de la flamme est gérée par le rapport combustible/oxydant. L'ajustement du débit de gaz hydrocarboné et d'oxygène (ou d'air) modifie le profil de température de la flamme, ce qui a un impact direct sur la qualité et le rendement des nanotubes.

Temps de séjour

Le temps de séjour est la brève période (millisecondes à secondes) pendant laquelle les particules de catalyseur restent dans la zone de croissance optimale de la flamme. Si le temps est trop court, la croissance est insuffisante. S'il est trop long, les nanotubes peuvent être endommagés ou recouverts de sous-produits indésirables comme le carbone amorphe.

Concentration de la source de carbone

Le type et la concentration de la source de carbone sont critiques. L'utilisation d'un combustible comme l'acétylène peut être plus efficace car il peut agir comme un précurseur direct sans nécessiter autant d'énergie pour la conversion thermique par rapport à une molécule plus stable comme le méthane.

Comprendre les compromis

La synthèse par flamme est une technique puissante, mais elle implique un ensemble distinct d'avantages et de défis par rapport aux méthodes plus conventionnelles.

Avantage : Évolutivité et rapidité

Parce que le processus est continu et non confiné à un réacteur discontinu, la synthèse par flamme est exceptionnellement évolutive. Les taux de production peuvent être des ordres de grandeur supérieurs à ceux du CVD traditionnel basé sur des fours, ce qui la rend idéale pour les applications industrielles.

Avantage : Potentiel de coût inférieur

Cette méthode élimine le besoin de fours coûteux et énergivores à haute température. L'utilisation de combustibles courants comme matière première carbonée peut également réduire les coûts des matières premières, contribuant à une production plus économique.

Défi : Contrôle du processus et pureté

Les flammes sont des environnements turbulents et complexes. Obtenir une température et une composition chimique uniformes est beaucoup plus difficile que dans un four stable. Cela peut entraîner des variations de diamètre, de longueur des nanotubes et la formation d'impuretés comme la suie, qui peuvent être difficiles à séparer du produit final.

Défi : Accumulation de sous-produits

La nature même de la combustion signifie que des réactions secondaires indésirables peuvent se produire, entraînant la création et l'accumulation de sous-produits. Cela nécessite un contrôle de processus sophistiqué et des étapes de purification en aval pour obtenir un matériau de haute pureté.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final, qu'il s'agisse de production en vrac ou d'ingénierie de précision.

- Si votre objectif principal est une production à grande échelle et à faible coût : La synthèse par flamme est un candidat de premier plan en raison de sa vitesse inégalée et de son potentiel de production continue et à grand volume.

- Si votre objectif principal est une grande pureté pour l'électronique ou la recherche : Le CVD traditionnel en four ou les méthodes à arc électrique offrent un contrôle plus précis de l'environnement de synthèse, ce qui se traduit souvent par un produit de meilleure qualité avec moins de défauts.

- Si votre objectif principal est de créer des matériaux hybrides : La nature à atmosphère ouverte de la synthèse par flamme permet l'incorporation directe d'autres additifs dans la flamme pour créer des produits hybrides uniques en une seule étape.

En fin de compte, la maîtrise de la synthèse par flamme vous permet de transformer des combustibles simples directement en nanomatériaux avancés à l'échelle industrielle.

Tableau récapitulatif :

| Aspect | Synthèse par flamme | CVD traditionnel |

|---|---|---|

| Type de processus | Continu | Discontinu |

| Évolutivité | Élevée (Industrielle) | Modérée (Laboratoire/Pilote) |

| Coût | Inférieur (Utilise le combustible comme source de carbone) | Supérieur (Four énergivore) |

| Contrôle/Pureté | Difficile (Flamme turbulente) | Élevé (Environnement de four stable) |

| Idéal pour | Production de matériaux en vrac | NTCS de haute pureté, de qualité recherche |

Prêt à augmenter votre production de nanomatériaux ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la synthèse de matériaux avancés. Que vous exploriez la synthèse par flamme ou optimisiez les processus CVD traditionnels, notre expertise et nos produits peuvent soutenir vos objectifs de R&D et de mise à l'échelle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une production efficace et fiable de nanotubes de carbone.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la taille des cibles de pulvérisation cathodique ? Formes et tailles personnalisées pour votre système de dépôt

- Qu'est-ce que la technique de pulvérisation cathodique réactive ? Synthétisez des films minces avancés avec précision

- Le nanotube de carbone est-il un bon conducteur d'électricité ? Débloquer la supraconductivité à l'échelle nanométrique

- Le graphène peut-il être synthétisé ? Choisir la bonne méthode pour votre application

- Quelle est la signification de la déposition en chimie ? Du gaz au solide pour l'ingénierie des matériaux avancés

- Quels sont les avantages du dépôt physique en phase vapeur ? Obtenez des revêtements d'une dureté supérieure et durables

- Quelle est la structure et les propriétés des nanotubes de carbone ? Libérer une force et une conductivité inégalées

- Quelles sont les méthodes de fabrication des nanotubes de carbone ? De la décharge à l'arc à la CVD évolutive