À la base, la pulvérisation par faisceau d'ions est une technique de dépôt physique en phase vapeur (PVD) hautement contrôlée, utilisée pour créer des films exceptionnellement minces et précis sur une surface. Elle fonctionne en dirigeant un faisceau d'ions focalisé vers un matériau cible, ce qui déloge ou "pulvérise" des atomes de la cible. Ces atomes éjectés traversent ensuite un vide et se déposent sur un substrat, formant un revêtement dense, uniforme et de haute qualité.

La différence essentielle dans la pulvérisation par faisceau d'ions réside dans la séparation de la source d'ions et du matériau cible. Ce découplage offre aux ingénieurs un contrôle inégalé sur le processus de dépôt, ce qui se traduit par une qualité de film supérieure au détriment de la vitesse et de l'évolutivité.

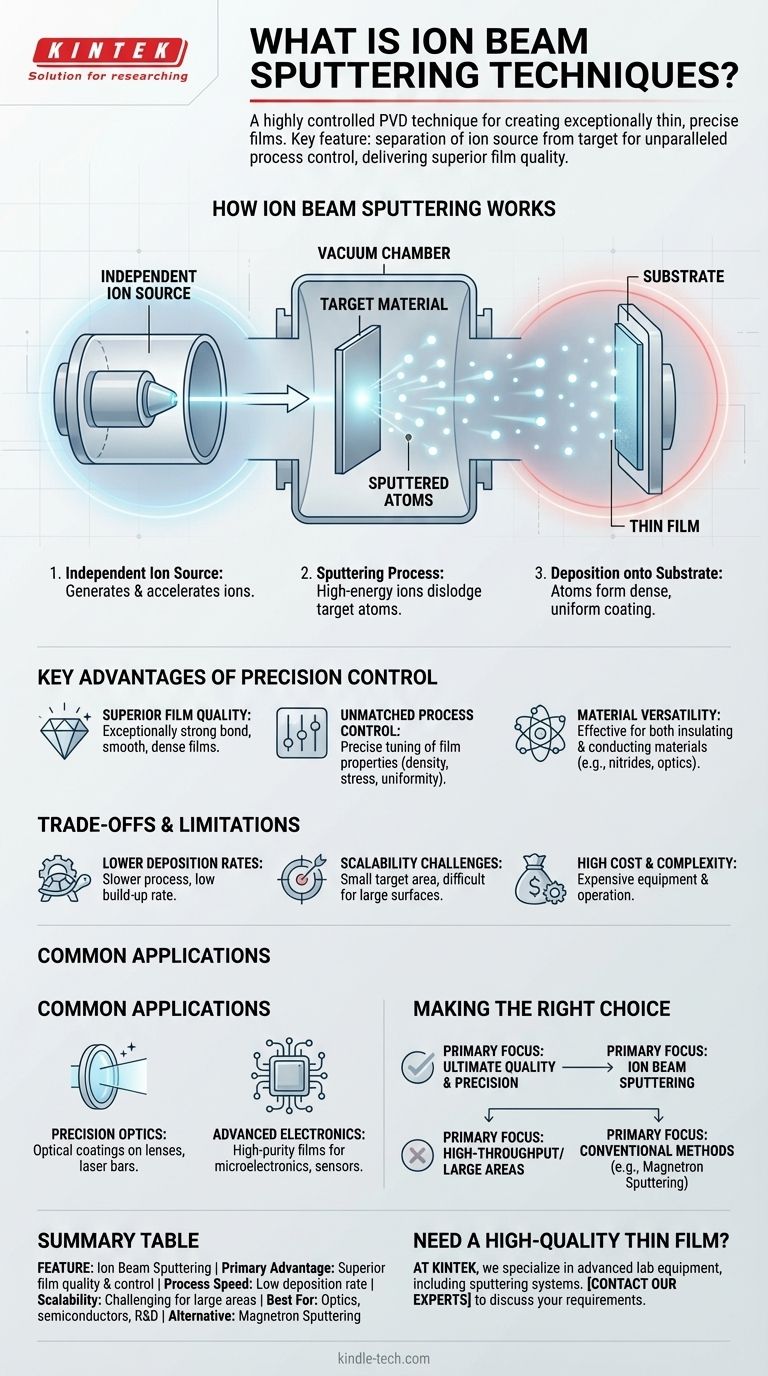

Comment fonctionne la pulvérisation par faisceau d'ions

Le processus est fondamentalement une question de transfert d'énergie, mais sa précision vient de la manière dont cette énergie est générée et dirigée. C'est un raffinement des principes généraux de pulvérisation.

La source d'ions indépendante

Contrairement à d'autres méthodes où le plasma est généré près de la cible, la pulvérisation par faisceau d'ions utilise une source d'ions externe et indépendante. Cette source génère et accélère les ions, créant un faisceau bien défini et contrôlable.

Le processus de pulvérisation

Ce faisceau d'ions focalisé est dirigé vers le matériau cible à l'intérieur d'une chambre à vide. L'impact à haute énergie des ions transfère l'élan aux atomes cibles, les délogeant de la surface.

Dépôt sur le substrat

Les atomes pulvérisés se déplacent en ligne droite jusqu'à ce qu'ils frappent le substrat – le composant à revêtir. Ils se condensent sur cette surface, construisant progressivement un film mince dont l'épaisseur peut varier de quelques nanomètres à plusieurs micromètres.

Les principaux avantages du contrôle de précision

La séparation de la source d'ions et de la cible n'est pas un détail mineur ; c'est la source des principaux avantages de la technique et la raison pour laquelle elle est considérée comme l'une des meilleures méthodes PVD disponibles.

Qualité de film supérieure

La liaison énergétique des atomes déposés est significativement plus élevée que dans le revêtement sous vide standard, ce qui se traduit par une liaison exceptionnellement forte. Les films produits sont connus pour être extrêmement lisses et denses.

Contrôle de processus inégalé

Parce que la source d'ions est indépendante, les ingénieurs peuvent contrôler précisément des paramètres tels que l'énergie des ions et le courant du faisceau. Cela permet d'ajuster finement les propriétés du film, telles que sa densité, sa contrainte et son uniformité, avec un degré de précision élevé.

Polyvalence des matériaux

Le processus permet de pulvériser efficacement des matériaux à la fois isolants et conducteurs. Cette flexibilité le rend adapté à un large éventail d'applications de matériaux avancés, des films de nitrure à l'optique de précision.

Comprendre les compromis et les limitations

Aucune technique n'est sans inconvénients. La précision et la qualité de la pulvérisation par faisceau d'ions ont un coût significatif dans d'autres domaines.

Faibles taux de dépôt

La pulvérisation par faisceau d'ions est généralement un processus beaucoup plus lent que des méthodes comme la pulvérisation magnétron. Le taux auquel le film se construit est faible, ce qui le rend moins adapté à la production en grand volume.

Défis d'évolutivité

La nature focalisée du faisceau d'ions entraîne une petite zone de bombardement de la cible. Cela rend difficile et inefficace le dépôt de films d'épaisseur uniforme sur de grandes surfaces.

Coût et complexité élevés

L'équipement requis pour la pulvérisation par faisceau d'ions est complexe et coûteux à acquérir et à utiliser. Cette barrière à l'entrée élevée réserve son utilisation aux applications où ses avantages uniques sont absolument nécessaires.

Applications courantes où la précision est primordiale

Les compromis inhérents à la pulvérisation par faisceau d'ions signifient qu'elle est réservée aux applications où la qualité et le contrôle du film ne peuvent être compromis.

Optique de précision

La technique est largement utilisée pour créer des revêtements optiques sur des lentilles, des barres laser et d'autres composants où l'uniformité et la densité du film sont essentielles à la performance.

Électronique avancée

Dans la production de semi-conducteurs, la pulvérisation par faisceau d'ions est utilisée pour déposer les films minces de haute pureté et sans défaut requis pour la microélectronique et les capteurs modernes, tels que ceux que l'on trouve dans les gyroscopes.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement de l'équilibre entre le besoin de qualité et les contraintes de temps et de budget.

- Si votre objectif principal est la qualité de film ultime et le contrôle de précision : La pulvérisation par faisceau d'ions est le choix supérieur pour les applications exigeantes en optique, semi-conducteurs ou recherche.

- Si votre objectif principal est la fabrication à haut débit ou le revêtement de grandes surfaces : Une méthode plus conventionnelle comme la pulvérisation magnétron sera beaucoup plus pratique et rentable.

En fin de compte, la pulvérisation par faisceau d'ions est l'outil de l'expert lorsque les caractéristiques au niveau atomique d'un film mince sont le facteur le plus critique pour le succès.

Tableau récapitulatif :

| Caractéristique | Pulvérisation par faisceau d'ions |

|---|---|

| Avantage principal | Qualité de film supérieure et contrôle de précision |

| Vitesse du processus | Faible taux de dépôt |

| Évolutivité | Difficile pour les grandes surfaces |

| Idéal pour | Optique de précision, semi-conducteurs, R&D |

| Alternative pour le grand volume | Pulvérisation magnétron |

Besoin d'un film mince de haute qualité pour une application critique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de pulvérisation, pour répondre aux besoins exigeants de la recherche et de la fabrication de haute précision. Notre expertise peut vous aider à sélectionner la bonne technologie PVD pour obtenir l'uniformité, la densité et le contrôle de film exceptionnels requis pour votre projet en optique, semi-conducteurs ou matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications