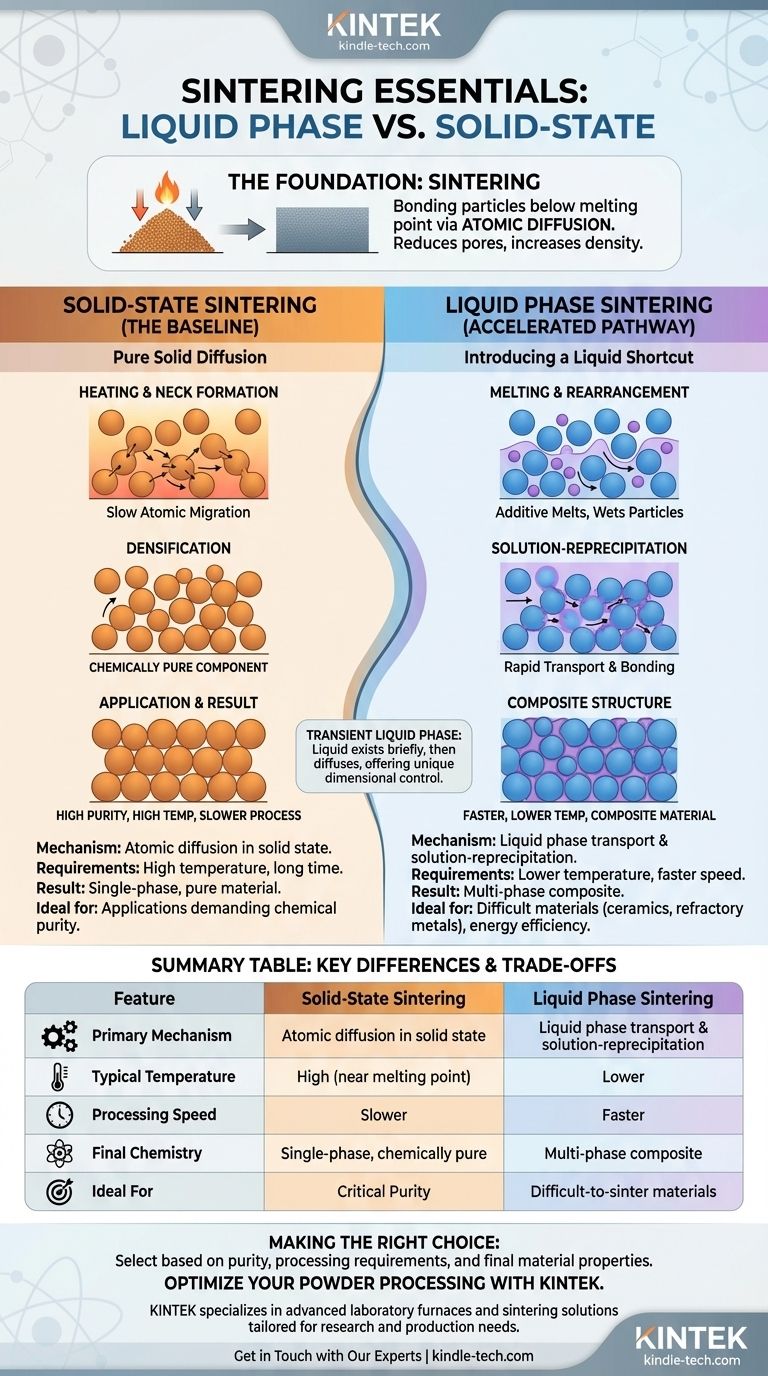

Fondamentalement, le frittage en phase liquide utilise une petite quantité d'un additif en fusion pour accélérer considérablement la liaison des particules de poudre, tandis que le frittage à l'état solide réalise cette liaison uniquement par diffusion atomique entre des particules solides. Le liquide agit comme un milieu de transport et un agent de liaison, permettant la densification à des températures plus basses et en moins de temps que ce qui est possible avec les seules méthodes à l'état solide.

Le choix fondamental entre ces deux processus n'est pas de savoir lequel est supérieur, mais quel mécanisme est nécessaire pour surmonter la résistance inhérente d'un matériau à la densification. Le frittage en phase liquide offre un raccourci conçu pour les matériaux difficiles, tandis que le frittage à l'état solide offre une voie vers la pureté chimique.

Les fondations : Qu'est-ce que le frittage ?

L'objectif : Lier les particules en un solide

Le frittage est un processus thermique visant à compacter une masse de poudre meuble en une pièce solide et cohérente. Ceci est réalisé en appliquant de la chaleur et souvent de la pression, mais à des températures inférieures au point de fusion du matériau.

L'objectif principal est de réduire considérablement l'espace poreux entre les particules individuelles, en les comprimant jusqu'à ce qu'elles forment un objet dense et solide.

Le mécanisme : La diffusion atomique

Au niveau atomique, le frittage fonctionne en encourageant les atomes à se déplacer. Sous une chaleur élevée, les atomes migrent de la surface des particules de poudre vers les points où elles se touchent.

Ce mouvement des atomes construit des « cols » ou des ponts entre les particules. À mesure que ces cols grandissent, les pores entre les particules se rétrécissent et se ferment finalement, ce qui donne un matériau densifié.

Frittage à l'état solide : Le processus de base

Comment cela fonctionne : Diffusion purement solide

Dans le frittage à l'état solide, l'ensemble du processus repose sur la migration des atomes à travers des surfaces solides. Aucun additif liquide n'est impliqué.

Le compact de poudre est chauffé à une température élevée, et les atomes se déplacent lentement pour combler les lacunes et former des liaisons solides entre les particules adjacentes, entraînés entièrement par l'énergie thermique et la pression.

Exigences clés : Température élevée et temps

Étant donné que la diffusion atomique à travers un solide est un processus très lent, le frittage à l'état solide nécessite une énergie importante. Il exige des températures élevées, souvent proches du point de fusion du matériau principal, et peut nécessiter de longs temps de maintien pour atteindre une densité élevée.

Le résultat : Un composant chimiquement pur

Un avantage majeur du frittage à l'état solide est la pureté chimique. Puisqu'aucun additif n'est utilisé, la pièce frittée finale ne se compose que du matériau en poudre d'origine. Ceci est essentiel pour les applications où même des traces d'une seconde phase seraient préjudiciables.

Frittage en phase liquide : La voie accélérée

Le principe de base : Introduction d'un « raccourci » liquide

Le frittage en phase liquide est utilisé pour les matériaux très difficiles à densifier par des méthodes à l'état solide, tels que ceux ayant des points de fusion extrêmement élevés ou des vitesses de diffusion lentes.

Une petite quantité d'une seconde poudre (un additif ou « aide au frittage ») avec un point de fusion plus bas est mélangée à la poudre principale.

Étape 1 : Réarrangement

Lorsque le mélange atteint une température supérieure au point de fusion de l'additif mais inférieure à celle du matériau principal, l'additif fond et forme un liquide. Ce liquide mouille les particules solides, et de puissantes forces capillaires les tirent ensemble dans un arrangement d'empilement beaucoup plus dense.

Étape 2 : Dissolution-Reprécipitation

Ensuite, les particules solides commencent à se dissoudre dans le liquide environnant, en particulier aux points de contact sous forte contrainte entre elles. Ce matériau dissous est ensuite transporté à travers le liquide et reprécipite (se solidifie) dans les zones de vide à faible contrainte, telles que les cols entre les particules. Ce processus est nettement plus rapide que la diffusion à l'état solide.

Note sur la phase liquide transitoire

Dans certains cas avancés, appelés frittage en phase liquide transitoire, le liquide n'existe que pendant une courte période. Par exemple, lors du frittage du fer avec un additif de cuivre, le cuivre en fusion diffuse rapidement dans les particules de fer solides, les renforçant, puis disparaît en tant que phase liquide distincte.

Comprendre les différences clés et les compromis

Température et vitesse

Le frittage en phase liquide est nettement plus rapide et plus économe en énergie. La présence d'un milieu de transport liquide permet la densification à des températures beaucoup plus basses et en des temps plus courts par rapport aux exigences lentes et à haute température du frittage à l'état solide.

Compatibilité des matériaux

Le frittage en phase liquide est souvent la seule option pratique pour les matériaux tels que les céramiques, les cermets (par exemple, carbure de tungstène-cobalt) et les métaux réfractaires. Ces matériaux ont des points de fusion trop élevés ou des vitesses de diffusion trop lentes pour une densification efficace à l'état solide.

Microstructure finale et chimie

C'est un compromis critique. Le frittage à l'état solide produit une pièce chimiquement pure à phase unique. Le frittage en phase liquide entraîne un matériau composite contenant au moins deux phases : le matériau principal et la phase liquide solidifiée, qui reste dans la microstructure (souvent aux joints de grains). Cette seconde phase modifiera les propriétés mécaniques, thermiques et électriques finales.

Contrôle du processus et changement dimensionnel

Le transport important de matière dans le frittage en phase liquide peut entraîner un retrait plus substantiel, qui doit être soigneusement prédit et contrôlé. Cependant, les méthodes avancées comme le frittage en phase liquide transitoire peuvent être conçues pour équilibrer le retrait naturel avec le gonflement, ce qui donne des composants avec un changement dimensionnel quasi nul pendant le traitement.

Faire le bon choix pour votre objectif

La sélection du chemin de frittage correct nécessite de comprendre les propriétés finales dont votre composant a besoin.

- Si votre objectif principal est la pureté chimique et un matériau à phase unique : Le frittage à l'état solide est le choix nécessaire pour éviter d'introduire une phase de liant secondaire.

- Si votre objectif principal est de traiter des matériaux à point de fusion élevé ou de réduire les coûts énergétiques : Le frittage en phase liquide est l'approche la plus efficace et souvent la seule pratique.

- Si votre objectif principal est un contrôle dimensionnel précis dans un système multi-matériaux : Le frittage en phase liquide transitoire offre des avantages d'ingénierie uniques pour minimiser le retrait ou le gonflement.

- Si votre objectif principal est de maximiser la vitesse et la densité pour n'importe quel matériau : Des techniques de chauffage avancées comme le frittage par plasma étincelle (SPS) peuvent être utilisées pour piloter le mécanisme à l'état solide ou en phase liquide beaucoup plus rapidement que les fours conventionnels.

Comprendre ces mécanismes fondamentaux vous permet de choisir le bon processus non seulement pour ce que vous fabriquez, mais pour la performance spécifique que vous devez atteindre.

Tableau récapitulatif :

| Caractéristique | Frittage à l'état solide | Frittage en phase liquide |

|---|---|---|

| Mécanisme principal | Diffusion atomique à l'état solide | Transport en phase liquide et dissolution-reprécipitation |

| Température typique | Élevée (plus proche du point de fusion) | Plus basse |

| Vitesse de traitement | Plus lente | Plus rapide |

| Chimie finale | Phase unique, chimiquement pure | Composite multi-phases |

| Idéal pour | Matériaux où la pureté est critique | Matériaux difficiles à fritter (par exemple, céramiques, métaux réfractaires) |

Optimisez votre traitement de poudre avec KINTEK

Choisir la bonne méthode de frittage est essentiel pour obtenir la densité, la pureté et la performance souhaitées dans vos composants. Que votre projet exige la pureté chimique du frittage à l'état solide ou l'efficacité et la capacité du frittage en phase liquide, disposer du bon équipement est la clé.

KINTEK est spécialisée dans les fours de laboratoire avancés et les solutions de frittage adaptées aux besoins de la recherche et de la production. Nos experts peuvent vous aider à sélectionner le système parfait pour assurer un contrôle précis de la température et des résultats optimaux pour vos matériaux spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos processus de frittage et vous aider à créer des matériaux supérieurs.

Prendre Contact avec nos Experts

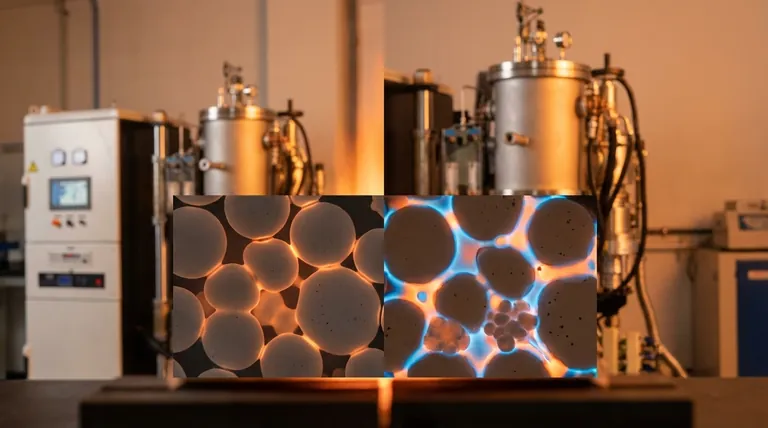

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité