À la base, le dépôt chimique en phase vapeur (CVD) est une technique de traitement des matériaux utilisée pour appliquer des revêtements solides de haute performance sur une surface, appelée substrat. Il y parvient non pas par peinture ou pulvérisation, mais en introduisant des gaz réactifs dans une chambre où ils se décomposent et forment un film mince et solide sur le substrat chauffé. Le résultat est un revêtement qui est "cultivé" atome par atome, ce qui conduit à une pureté et une qualité structurelle exceptionnelles.

Le dépôt chimique en phase vapeur est la méthode définitive pour créer des couches de matériaux exceptionnellement pures, denses et durables. Son principal avantage est la capacité à revêtir de manière conforme des formes complexes, mais cette précision s'accompagne d'un compromis significatif : une température de traitement élevée qui limite les types de matériaux sur lesquels elle peut être utilisée.

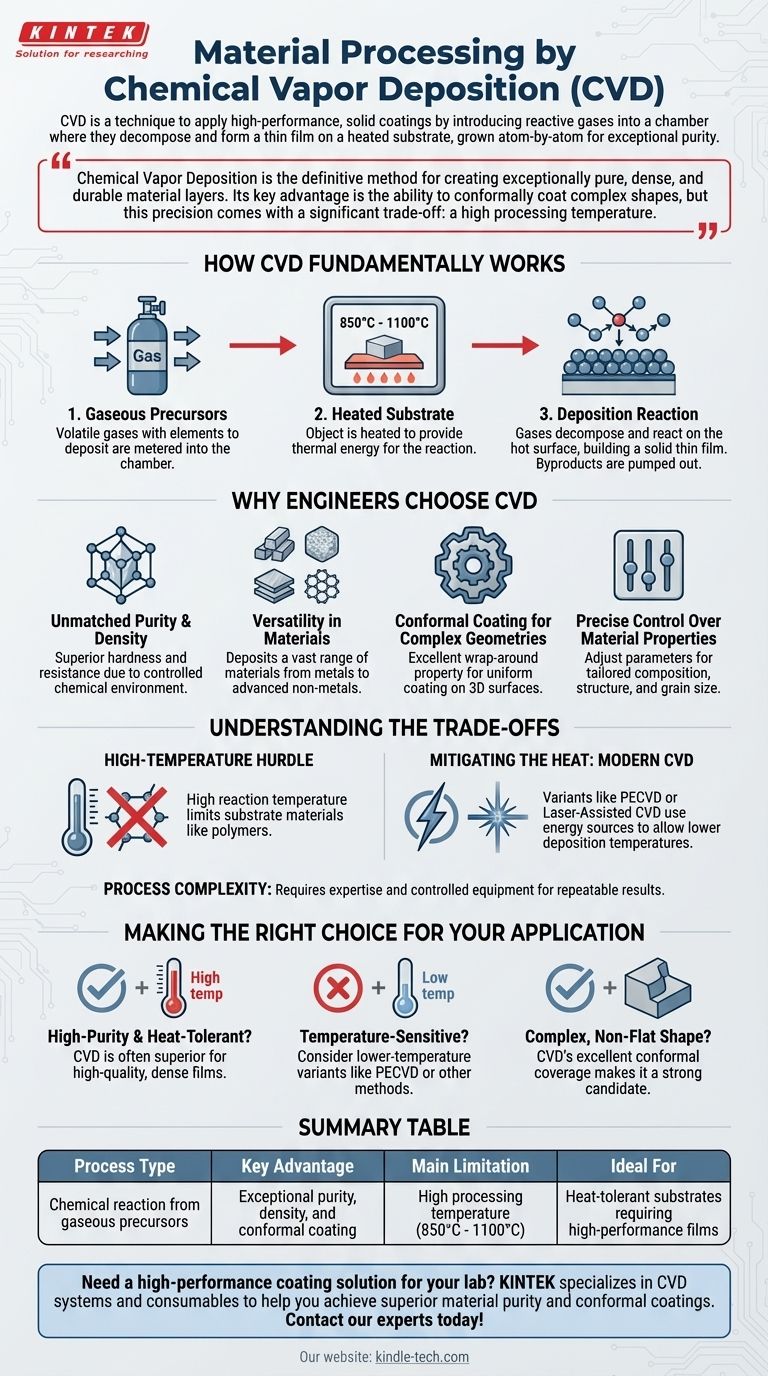

Comment fonctionne fondamentalement le CVD

Comprendre le processus CVD est essentiel pour apprécier ses capacités uniques. L'ensemble du processus se déroule dans une chambre à vide contrôlée et peut être décomposé en quelques étapes fondamentales.

Les précurseurs gazeux

Le processus commence par un ou plusieurs gaz volatils, appelés précurseurs, qui contiennent les éléments que vous souhaitez déposer. Ces gaz sont mesurés avec précision et introduits dans la chambre de réaction.

Le substrat chauffé

À l'intérieur de la chambre, l'objet à revêtir — le substrat — est chauffé à une température très élevée, souvent entre 850°C et 1100°C. Cette chaleur n'est pas seulement destinée à réchauffer ; elle fournit l'énergie thermique critique nécessaire pour déclencher une réaction chimique.

La réaction de dépôt

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils se décomposent et réagissent. Cette réaction chimique entraîne la formation d'un matériau solide qui se "dépose" sur la surface du substrat, formant un film mince. Les autres sous-produits gazeux de la réaction sont simplement pompés hors de la chambre.

Pourquoi les ingénieurs choisissent le CVD

Le CVD n'est pas choisi pour sa simplicité, mais pour ses résultats supérieurs. Les ingénieurs dans des domaines comme la fabrication de semi-conducteurs et les matériaux avancés y ont recours lorsque la performance est non négociable.

Pureté et densité inégalées

Parce que le film est construit à partir d'une réaction chimique dans un environnement contrôlé, les couches résultantes sont extrêmement pures et denses. Cela conduit à des matériaux avec une dureté et une résistance aux dommages supérieures à celles obtenues avec d'autres méthodes de revêtement.

Polyvalence des matériaux

Le CVD est remarquablement flexible. Il peut être utilisé pour déposer une vaste gamme de matériaux, y compris des films métalliques, des films non métalliques comme le nitrure de silicium, des alliages multi-composants, des céramiques complexes, et même des matériaux avancés comme le graphène.

Revêtement conforme pour les géométries complexes

L'un des avantages les plus significatifs du CVD est son excellente propriété d'enveloppement. Les précurseurs gazeux peuvent atteindre chaque partie d'une surface complexe et tridimensionnelle, ce qui donne un revêtement uniforme et conforme qu'il est impossible d'obtenir avec des méthodes en ligne de visée comme la pulvérisation.

Contrôle précis des propriétés des matériaux

En ajustant soigneusement les paramètres du processus comme la température, la pression et les débits de gaz, les ingénieurs peuvent contrôler précisément les propriétés finales du revêtement. Cela inclut sa composition chimique, sa structure cristalline et sa taille de grain, permettant une performance du matériau hautement adaptée.

Comprendre les compromis

Aucun processus n'est parfait. La puissance du CVD s'accompagne de contraintes significatives qui doivent être gérées.

L'obstacle de la haute température

La limitation la plus significative du CVD traditionnel est sa température de réaction élevée. De nombreux matériaux de substrat potentiels, tels que les polymères ou certains alliages métalliques, ne peuvent pas supporter la chaleur et seraient endommagés ou détruits pendant le processus.

Atténuer la chaleur : variantes modernes du CVD

Pour surmonter la limitation de température, des versions spécialisées du CVD ont été développées. Des techniques comme le CVD assisté par plasma (PECVD) ou le CVD assisté par laser utilisent du plasma ou des lasers pour fournir l'énergie de réaction nécessaire, permettant le dépôt à des températures beaucoup plus basses.

Complexité du processus

Bien que la capacité à contrôler les paramètres de dépôt soit un avantage, elle introduit également de la complexité. L'obtention d'un résultat spécifique et reproductible exige une expertise significative et un équipement étroitement contrôlé pour gérer l'équilibre délicat des variables.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt nécessite d'équilibrer vos besoins de performance avec les contraintes matérielles et de processus.

- Si votre objectif principal est la pureté et la performance ultimes du matériau sur un substrat tolérant à la chaleur : Le CVD est souvent le choix supérieur pour sa capacité à produire des films denses de haute qualité.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère : Le CVD traditionnel est inadapté ; vous devez étudier des variantes à basse température comme le PECVD ou des méthodes entièrement différentes.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une forme complexe et non plate : L'excellente couverture conforme du CVD en fait un candidat très solide.

Comprendre ces principes fondamentaux vous permet de sélectionner et de spécifier la bonne technologie de dépôt pour votre objectif d'ingénierie précis.

Tableau récapitulatif :

| Aspect clé | Caractéristique du CVD |

|---|---|

| Type de processus | Réaction chimique à partir de précurseurs gazeux |

| Avantage clé | Pureté, densité et revêtement conforme exceptionnels |

| Principale limitation | Température de traitement élevée (850°C - 1100°C) |

| Idéal pour | Substrats tolérants à la chaleur nécessitant des films haute performance |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes CVD et des consommables, pour vous aider à atteindre une pureté de matériau supérieure et des revêtements conformes sur des géométries complexes. Notre expertise garantit que vous obtenez la bonne technologie pour votre substrat spécifique et vos exigences de performance.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le CVD peut améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant