À la base, le frittage est un processus de fabrication qui transforme une poudre en une masse solide et dense à l'aide de chaleur et de pression. Il est crucial que cela soit réalisé sans jamais faire fondre le matériau au point de liquéfaction. Au lieu de devenir liquide, les particules individuelles fusionnent au niveau atomique, créant une pièce solide et unifiée.

L'objectif fondamental du frittage n'est pas de faire fondre un matériau, mais de donner à ses atomes suffisamment d'énergie et de proximité pour se diffuser à travers les frontières des particules, les soudant efficacement à l'état solide. Cela permet de former des pièces à partir de matériaux ayant des points de fusion exceptionnellement élevés.

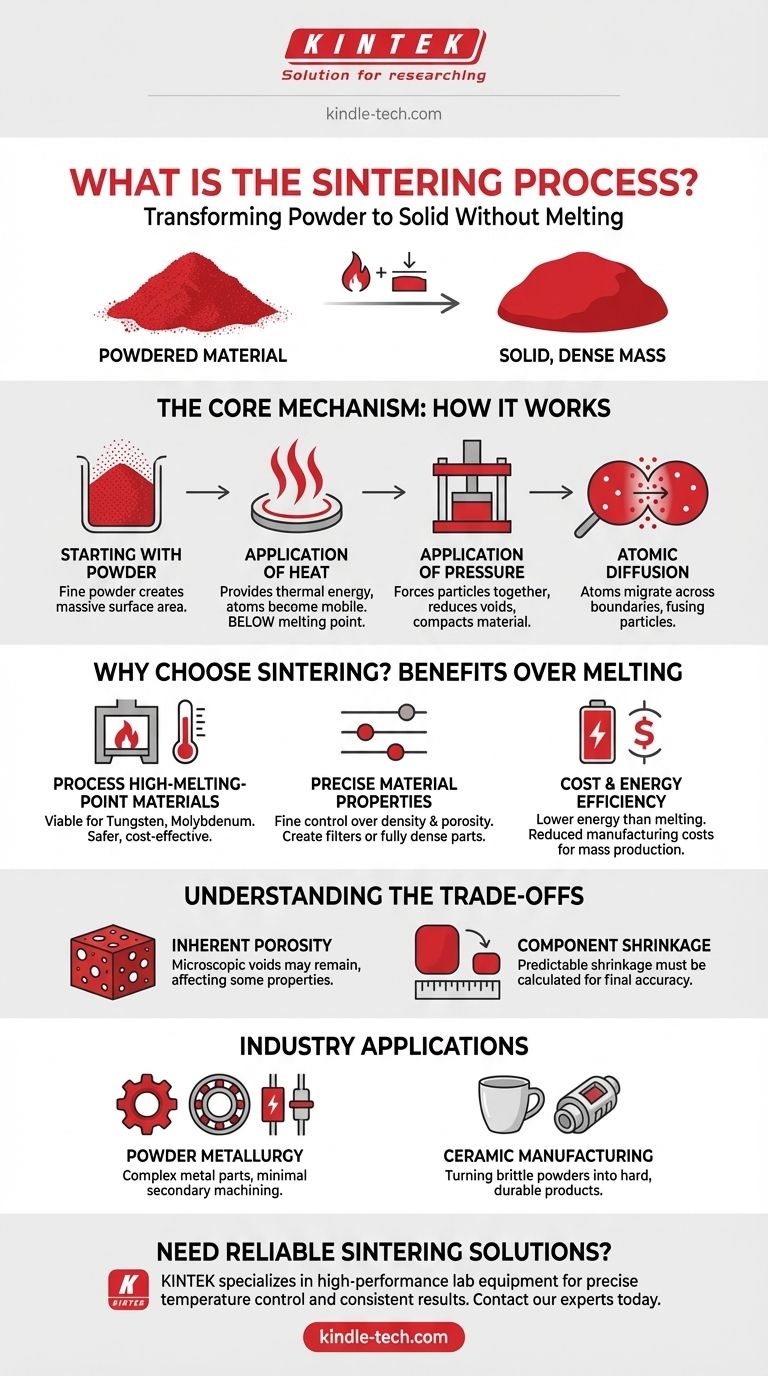

Le mécanisme central : Comment fonctionne le frittage

Pour comprendre pourquoi le frittage est si efficace, nous devons examiner le processus à un niveau microscopique. C'est une orchestration précise de la science des matériaux, de la chaleur et de la pression.

Commencer avec une poudre

Le processus commence avec la matière première sous forme de poudre. Il peut s'agir de métal, de céramique, de plastique ou d'autres matériaux. Les fines particules créent une surface massive, ce qui est essentiel pour les étapes suivantes.

Le rôle de la chaleur

La chaleur est appliquée à la masse pulvérulente, mais toujours maintenue en dessous du point de fusion du matériau. Cette chaleur n'est pas destinée à la fusion ; elle sert à fournir de l'énergie thermique. Cette énergie rend les atomes à l'intérieur des particules vibrants et plus mobiles.

Le rôle de la pression

Simultanément, une pression est souvent appliquée pour compacter la poudre. Cela sert deux objectifs : il force les particules à entrer en contact étroit et commence à réduire les espaces poreux, ou vides, entre elles.

Diffusion atomique aux frontières

C'est le principe central du frittage. Avec les atomes énergisés par la chaleur et les particules pressées fermement ensemble, les atomes commencent à migrer à travers les frontières des particules adjacentes. Cette diffusion atomique crée de fortes liaisons métalliques ou covalentes, fusionnant efficacement les particules en une seule pièce solide.

Pourquoi choisir le frittage plutôt que la fusion ?

Le frittage n'est pas seulement une alternative à la coulée (fusion et versement) ; pour de nombreuses applications, c'est l'option supérieure ou la seule viable.

Traitement des matériaux à point de fusion élevé

De nombreux matériaux avancés, tels que le tungstène et le molybdène, ont des points de fusion si élevés que les faire fondre et les mouler est peu pratique, dangereux et extrêmement coûteux. Le frittage nous permet de former ces matériaux en formes solides et utilisables à des températures nettement inférieures.

Obtention de propriétés matérielles précises

Le frittage donne aux ingénieurs un contrôle précis sur la densité et la porosité du produit final. En ajustant la température, la pression et le temps, vous pouvez créer des pièces intentionnellement poreuses (comme pour les filtres) ou presque entièrement denses pour une résistance maximale. Ce niveau de contrôle est difficile à obtenir avec la coulée.

Efficacité en termes de coût et d'énergie

Chauffer un matériau juste en dessous de son point de fusion nécessite beaucoup moins d'énergie que de le faire fondre complètement. Pour la production en série de composants, cette réduction de la consommation d'énergie se traduit directement par des coûts de fabrication inférieurs.

Comprendre les compromis

Comme tout processus d'ingénierie, le frittage présente des limites spécifiques qu'il est important de comprendre.

Porosité inhérente

Étant donné que le matériau n'atteint jamais un état liquide, des vides microscopiques ou des pores peuvent rester dans le produit final. Bien que cela puisse être contrôlé, une pièce frittée peut ne pas atteindre la densité absolue de 100 % d'une pièce parfaitement coulée, ce qui peut affecter certaines propriétés mécaniques.

Rétrécissement du composant

Au fur et à mesure que les particules fusionnent et que les espaces entre elles se referment, l'ensemble du composant rétrécit. Ce rétrécissement est prévisible mais doit être calculé et pris en compte avec précision lors de la conception initiale et de l'étape de fabrication du moule pour garantir la précision dimensionnelle finale.

Application dans l'industrie

La polyvalence et l'efficacité du frittage en ont fait un processus fondamental dans de nombreuses industries.

Métallurgie des poudres

C'est l'une des applications les plus courantes. Le frittage est utilisé pour produire une vaste gamme de pièces métalliques complexes, y compris des engrenages, des roulements, des pignons, des rotors et des contacts électriques, souvent sans nécessiter d'usinage secondaire.

Fabrication de céramiques

De la poterie traditionnelle aux céramiques techniques avancées, le frittage est le processus fondamental utilisé pour transformer les poudres céramiques fragiles en produits finis durs et durables.

Comment appliquer cela à votre objectif

Le choix d'un processus de fabrication dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de travailler avec des métaux à point de fusion extrêmement élevé comme le tungstène : Le frittage est souvent la seule méthode pratique et rentable pour créer des composants solides.

- Si votre objectif principal est la production en série rentable de pièces métalliques complexes : Le frittage, via la métallurgie des poudres, offre une voie très efficace pour les articles tels que les engrenages et les roulements qui minimise les déchets et les opérations secondaires.

- Si votre objectif principal est de contrôler la densité et la porosité finales d'une pièce en céramique : Le frittage offre le contrôle de processus nécessaire que la fusion et la coulée traditionnelles ne peuvent pas offrir.

En comprenant ses principes, vous pouvez tirer parti du frittage pour créer des composants solides et précis à partir de matériaux qui seraient autrement difficiles ou impossibles à former.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Fusionner les particules de poudre en une masse solide par diffusion atomique, sans fusion. |

| Avantage clé | Permet de façonner des matériaux à point de fusion élevé (par exemple, tungstène, céramiques). |

| Principale limitation | Les pièces finales peuvent avoir une porosité inhérente et nécessitent des calculs de rétrécissement précis. |

| Applications courantes | Métallurgie des poudres (engrenages, roulements), fabrication de céramiques, filtres. |

Besoin de trouver des équipements ou des consommables de frittage fiables pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance pour la métallurgie des poudres et le frittage de céramiques. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, nos solutions garantissent un contrôle précis de la température et des résultats constants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre processus de frittage et vous aider à obtenir des propriétés matérielles supérieures.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.