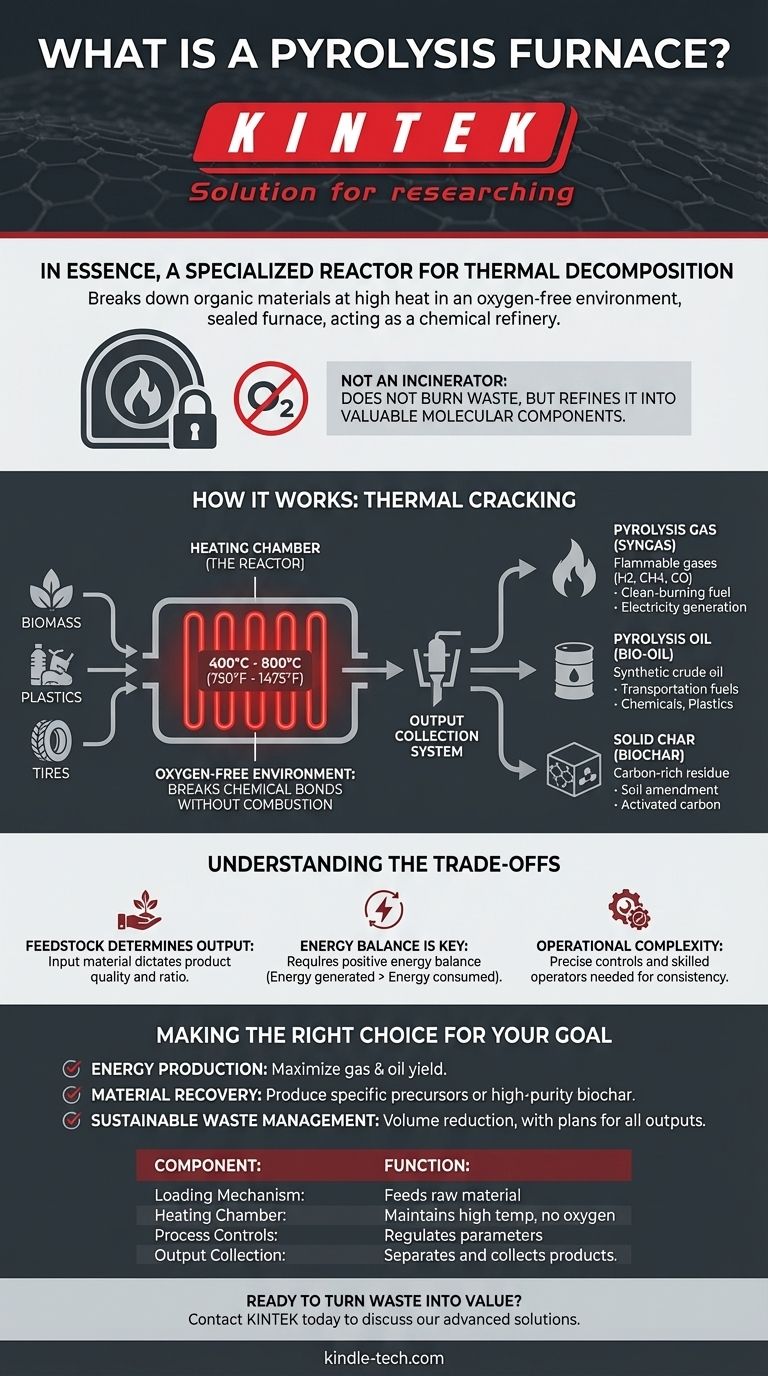

Essentiellement, un four de pyrolyse est un réacteur spécialisé conçu pour la décomposition thermique. Il utilise des températures extrêmement élevées pour décomposer les matières organiques — telles que la biomasse, les plastiques ou les pneus — dans un environnement totalement dépourvu d'oxygène, empêchant la combustion et transformant plutôt le matériau en un mélange de gaz, de liquides précieux et d'un résidu de carbone solide.

Un four de pyrolyse ne doit pas être confondu avec un incinérateur. Sa fonction principale n'est pas de détruire les déchets en les brûlant, mais d'agir comme une raffinerie chimique, déconstruisant la matière organique complexe en composants moléculaires plus simples et plus précieux.

Comment fonctionne un four de pyrolyse

Un four de pyrolyse fonctionne sur le principe du craquage thermique. En appliquant une chaleur intense sans oxygène, il rompt systématiquement les longues chaînes de liaisons chimiques des matériaux organiques, plutôt que de les faire brûler (combustion).

Le rôle critique d'un environnement sans oxygène

L'absence d'oxygène est la caractéristique définissante de la pyrolyse. En présence d'oxygène, une chaleur élevée entraîne la combustion, qui libère de l'énergie et produit des cendres, du dioxyde de carbone et d'autres sous-produits de combustion.

En éliminant l'oxygène, le four force le matériau à se décomposer en ses constituants fondamentaux, qui se reforment ensuite en de nouvelles molécules plus petites.

Composants fonctionnels clés

Bien que les conceptions varient, tous les fours de pyrolyse partagent un ensemble commun de composants fonctionnels qui gèrent le processus de transformation.

- Mécanisme de chargement : Un système, souvent automatisé, pour alimenter la matière organique brute (matière première) dans la chambre principale.

- Chambre de chauffage (le réacteur) : C'est le cœur scellé et sans oxygène du four. De puissants éléments chauffants élèvent la température interne à un niveau précis et contrôlé, souvent entre 400°C et 800°C (750°F à 1475°F).

- Contrôles de processus : Un système sophistiqué qui surveille et régule la température, la pression et le temps de traitement. Ces contrôles sont essentiels, car de légers ajustements peuvent modifier considérablement le rapport et la qualité des produits finaux.

- Système de collecte des produits : Au fur et à mesure que le matériau se décompose, les gaz et les liquides vaporisés résultants sont acheminés hors du réacteur. Ils sont ensuite refroidis, ce qui provoque la condensation des liquides (huile de pyrolyse) et leur séparation des gaz non condensables (gaz de synthèse). Le charbon solide reste dans le réacteur pour être collecté.

Les produits : des déchets aux produits précieux

Le véritable but de la pyrolyse est de créer de nouvelles ressources. Le processus produit trois flux de produits distincts, chacun ayant ses propres applications.

Gaz de pyrolyse (gaz de synthèse)

C'est un mélange de gaz inflammables, y compris l'hydrogène, le méthane et le monoxyde de carbone. Il peut être raffiné et utilisé comme carburant propre pour alimenter le processus de pyrolyse lui-même ou générer de l'électricité.

Huile de pyrolyse (bio-huile)

Ce liquide sombre et visqueux est un type de pétrole brut synthétique. Il peut être amélioré en carburants de transport comme le diesel ou utilisé comme matière première pour la production de produits chimiques de spécialité et de plastiques.

Charbon solide (biochar)

Le résidu solide et riche en carbone laissé est appelé charbon ou biochar. Selon la matière première, ce matériau peut être utilisé comme amendement du sol pour améliorer la fertilité agricole ou traité davantage pour créer du charbon actif de haute qualité à des fins de filtration.

Comprendre les compromis

La pyrolyse est une technologie puissante, mais son application nécessite une compréhension claire de ses réalités opérationnelles et de ses limites.

La matière première détermine le produit

Le système est très sensible au matériau d'entrée. La composition de la matière première — qu'il s'agisse de copeaux de bois, de déchets plastiques ou de vieux pneus — dicte directement la proportion et la composition chimique du gaz, de l'huile et du charbon résultants.

L'équilibre énergétique est essentiel

Un four de pyrolyse consomme une quantité importante d'énergie pour atteindre et maintenir ses températures de fonctionnement élevées. Une opération réussie dépend d'un bilan énergétique positif, où la valeur énergétique des produits générés est supérieure à l'énergie requise pour faire fonctionner le système.

Complexité opérationnelle

Ce ne sont pas des machines "à installer et à oublier". L'obtention d'un produit cohérent et de haute qualité nécessite un contrôle précis des paramètres du processus et des opérateurs qualifiés capables de s'adapter aux variations de la matière première et des conditions.

Faire le bon choix pour votre objectif

L'évaluation de la technologie de pyrolyse nécessite d'adapter le processus à votre objectif spécifique.

- Si votre objectif principal est la production d'énergie : Vous privilégierez les systèmes et les matières premières qui maximisent le rendement en gaz et en huile de pyrolyse à haut pouvoir calorifique.

- Si votre objectif principal est la récupération de matériaux : Votre but sera d'affiner les contrôles du four pour produire des précurseurs chimiques spécifiques ou un biochar solide de haute pureté.

- Si votre objectif principal est la gestion durable des déchets : La pyrolyse offre une immense réduction de volume, mais le succès dépend de la mise en place d'un plan viable pour l'utilisation des trois flux de produits distincts.

Comprendre le four comme un outil de transformation chimique contrôlée vous permet de voir son potentiel au-delà de la simple élimination des déchets.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Mécanisme de chargement | Alimente la matière organique brute (matière première) dans le réacteur scellé. |

| Chambre de chauffage | Maintient des températures élevées (400°C–800°C) dans un environnement sans oxygène. |

| Contrôles de processus | Régule la température, la pression et le temps de traitement pour un rendement optimal. |

| Collecte des produits | Sépare et collecte le gaz de pyrolyse, l'huile et le charbon solide. |

Prêt à transformer vos flux de déchets en produits précieux ? KINTEK est spécialisé dans les fours de pyrolyse avancés et l'équipement de laboratoire conçus pour une récupération efficace des matériaux et une gestion durable des déchets. Que votre objectif soit la production d'énergie, la génération de matières premières chimiques ou la réduction de volume, nos solutions sont adaptées pour maximiser votre rendement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut répondre à vos besoins spécifiques en laboratoire ou industriels.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables