Dans le contexte de la pyrolyse, la sécurité est le système complet de procédures, de conception des équipements et de protocoles opérateurs requis pour gérer les risques extrêmes de décomposition thermochimique des matériaux. Elle implique le contrôle des températures élevées et la manipulation sécurisée des gaz et liquides inflammables et potentiellement explosifs qui en résultent. La sécurité totale est une discipline couvrant trois domaines fondamentaux : la sécurité des processus, la sécurité des équipements et la sécurité humaine.

Le défi fondamental de la sécurité en pyrolyse n'est pas seulement de gérer la chaleur élevée, mais de prévenir le dégagement et l'inflammation incontrôlés des composés volatils et inflammables qui sont les produits visés du processus.

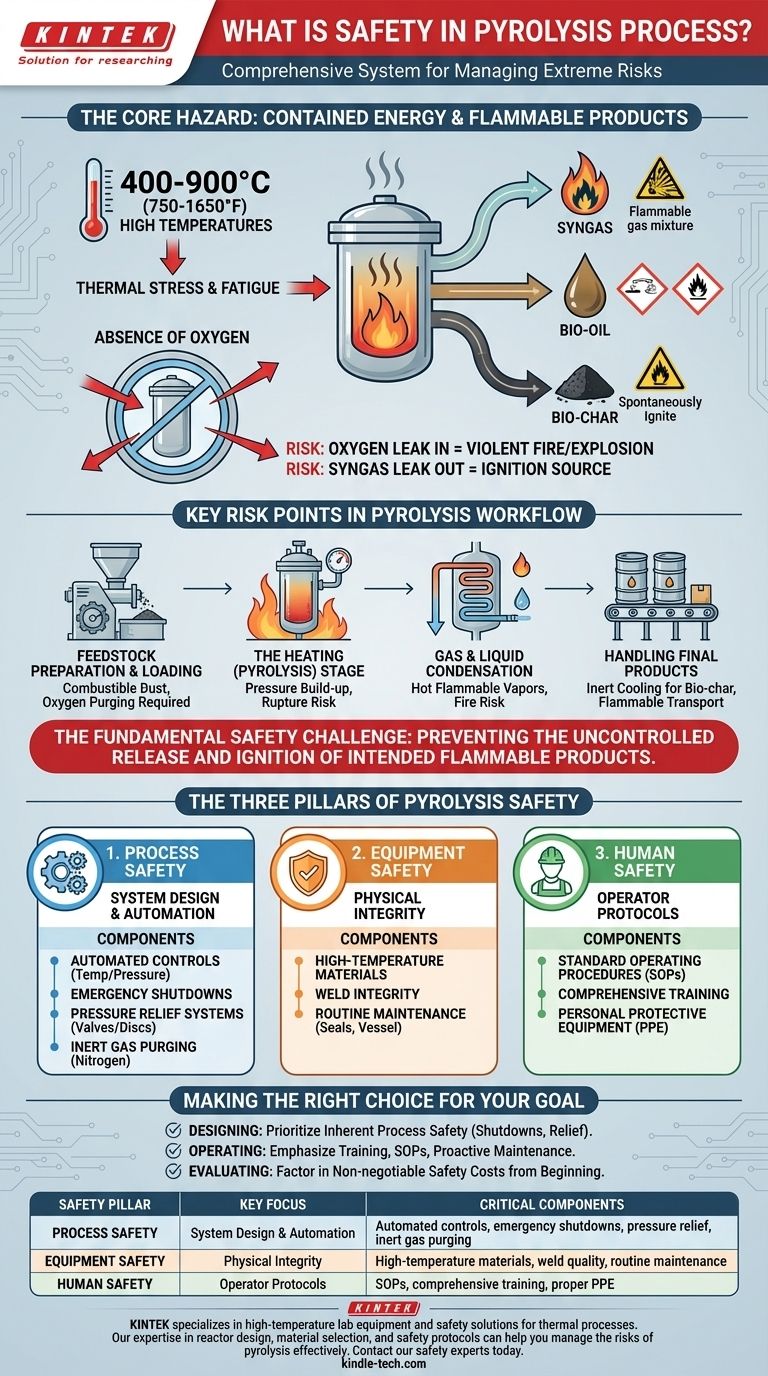

Le danger principal : Énergie contenue et produits inflammables

Comprendre la sécurité en pyrolyse commence par la reconnaissance des risques inhérents au processus lui-même. Vous créez délibérément des matériaux inflammables à l'intérieur d'un environnement scellé à haute température.

Températures élevées et contraintes thermiques

Le processus fonctionne à des températures comprises entre 400 et 900 °C (750 et 1650 °F). Cette chaleur extrême exerce une contrainte thermique significative sur la cuve du réacteur, les joints et la tuyauterie associée, créant un risque constant de fatigue ou de défaillance des matériaux.

Production de sous-produits inflammables

Les principaux produits de la pyrolyse sont eux-mêmes dangereux.

- Syngaz : Un mélange de gaz inflammables comme l'hydrogène, le méthane et le monoxyde de carbone. Une fuite peut rapidement créer une atmosphère explosive.

- Bio-huile : Un combustible liquide inflammable et pouvant avoir des propriétés corrosives.

- Bio-char : Le résidu solide, qui peut être pyrophorique, ce qui signifie qu'il peut s'enflammer spontanément lorsqu'il est exposé à l'oxygène, surtout lorsqu'il est chaud.

L'« absence d'oxygène » critique

La pyrolyse fonctionne en chauffant le matériau sans oxygène pour éviter la combustion. Bien que cela rende le processus stable à l'intérieur du réacteur, cela crée un risque significatif à chaque joint et raccord. Si de l'air (oxygène) s'infiltre dans le réacteur chaud, cela peut provoquer un incendie violent ou une explosion. Inversement, si du syngaz inflammable s'échappe du réacteur dans l'air ambiant, il peut facilement trouver une source d'inflammation.

Points de risque clés dans le flux de travail de la pyrolyse

La sécurité doit être prise en compte à chaque étape, car chaque phase présente des défis uniques.

Préparation et chargement de la matière première

La manipulation des matières premières peut introduire des risques. Le broyage de la biomasse sèche peut créer de la poussière combustible, et le chargement du matériau nécessite une méthode fiable pour purger l'oxygène du système avant le début du chauffage.

L'étape de chauffage (pyrolyse)

C'est la phase la plus critique. Au fur et à mesure que le matériau se décompose, il génère un grand volume de gaz, provoquant une accumulation de pression à l'intérieur du réacteur. Sans systèmes robustes de surveillance et de décharge de pression, la cuve peut se rompre de manière catastrophique.

Condensation des gaz et des liquides

Le flux de vapeur chaude doit être refroidi pour condenser la bio-huile. Cette partie du système implique la manipulation de vapeurs chaudes et inflammables sous pression. Toute fuite dans la chaîne de condensation constitue un risque d'incendie majeur.

Manipulation des produits finis

Une fois le processus terminé, les produits doivent être retirés et stockés en toute sécurité. Le bio-char chaud doit être refroidi dans un environnement inerte pour éviter l'auto-inflammation, et le syngaz et la bio-huile inflammables doivent être transférés vers des systèmes de stockage ou d'utilisation appropriés.

Les trois piliers de la sécurité en pyrolyse

Une stratégie de sécurité robuste repose sur trois principes interconnectés. Négliger l'un d'entre eux compromet l'ensemble de l'opération.

1. Sécurité des processus

Ceci concerne la conception fondamentale et l'ingénierie du système. C'est la première et la plus importante ligne de défense.

- Contrôles automatisés : Des capteurs fiables pour la température et la pression sont non négociables.

- Arrêts d'urgence : Un système automatisé capable d'arrêter le processus en toute sécurité si les paramètres dépassent les limites de sécurité.

- Systèmes de décharge de pression : Des soupapes de sécurité et des disques de rupture correctement dimensionnés qui empêchent la surpression.

- Purge par gaz inerte : Utilisation d'un gaz inerte comme l'azote pour éliminer tout l'oxygène avant le démarrage et pour refroidir le système en toute sécurité après l'arrêt.

2. Sécurité des équipements

Ceci se concentre sur l'intégrité physique de la machinerie elle-même.

- Sélection des matériaux : Le réacteur et les composants doivent être fabriqués à partir de matériaux capables de résister à des températures élevées et à des composés potentiellement corrosifs.

- Intégrité des soudures : Toutes les soudures doivent être de la plus haute qualité, car elles sont souvent les points les plus faibles d'un système sous pression.

- Maintenance de routine : L'inspection et les tests réguliers des joints, des vannes et de l'épaisseur des cuves sont essentiels pour détecter les défaillances potentielles avant qu'elles ne se produisent.

3. Sécurité humaine

Même le système le mieux conçu peut être mis en échec par une erreur humaine.

- Procédures Opérationnelles Standard (POS) : Des instructions claires et écrites pour chaque phase de l'opération, y compris le démarrage, l'arrêt et les urgences.

- Formation complète : Les opérateurs doivent comprendre non seulement le « comment » mais aussi le « pourquoi » des procédures de sécurité.

- Équipement de Protection Individuelle (EPI) : Des EPI appropriés, tels que des vêtements résistants à la chaleur et des respirateurs, doivent être utilisés lors de l'interaction avec le système.

Faire le bon choix pour votre objectif

Votre approche de la sécurité dépendra de votre rôle dans la chaîne de valeur de la pyrolyse.

- Si votre objectif principal est de concevoir ou de sélectionner un système : Priorisez les caractéristiques de sécurité intrinsèques du processus, telles que les arrêts automatisés et l'ingénierie robuste de décharge de pression.

- Si votre objectif principal est d'exploiter une installation existante : Mettez l'accent sur une formation rigoureuse, une adhésion stricte aux POS et un programme de maintenance proactif pour garantir l'intégrité des équipements.

- Si votre objectif principal est d'évaluer la viabilité de la pyrolyse : Tenez compte des coûts significatifs et non négociables de la construction et de l'entretien d'un système sûr dès le départ.

En fin de compte, la sécurité en pyrolyse n'est pas une caractéristique optionnelle ; c'est la condition préalable fondamentale à une opération réussie et durable.

Tableau récapitulatif :

| Pilier de sécurité | Objectif clé | Composants critiques |

|---|---|---|

| Sécurité des processus | Conception du système et automatisation | Contrôles automatisés, arrêts d'urgence, décharge de pression, purge par gaz inerte |

| Sécurité des équipements | Intégrité physique | Matériaux haute température, qualité des soudures, maintenance de routine |

| Sécurité humaine | Protocoles opérateurs | POS, formation complète, EPI appropriés |

Assurez-vous que votre opération de pyrolyse est bâtie sur une base de sécurité. KINTEK est spécialisé dans les équipements de laboratoire haute température et les solutions de sécurité pour les processus thermiques. Notre expertise en conception de réacteurs, sélection de matériaux et protocoles de sécurité peut vous aider à gérer efficacement les risques de la pyrolyse. Contactez nos experts en sécurité dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des équipements et consommables fiables et axés sur la sécurité.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus